Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii z procesami produkcyjnymi. W przeciwieństwie do wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 kładzie nacisk na cyfryzację, inteligentne systemy oraz Internet Rzeczy. Dzięki tym innowacjom, przedsiębiorstwa mogą osiągnąć wyższą efektywność operacyjną, lepszą jakość produktów oraz większą elastyczność w dostosowywaniu się do zmieniających się potrzeb rynku. Kluczowym elementem Przemysłu 4.0 jest wykorzystanie danych w czasie rzeczywistym, co pozwala na podejmowanie bardziej świadomych decyzji oraz optymalizację procesów produkcyjnych. W praktyce oznacza to, że maszyny są w stanie komunikować się ze sobą oraz z systemami zarządzania, co prowadzi do automatyzacji wielu aspektów produkcji.

Jakie technologie są kluczowe dla Przemysłu 4.0?

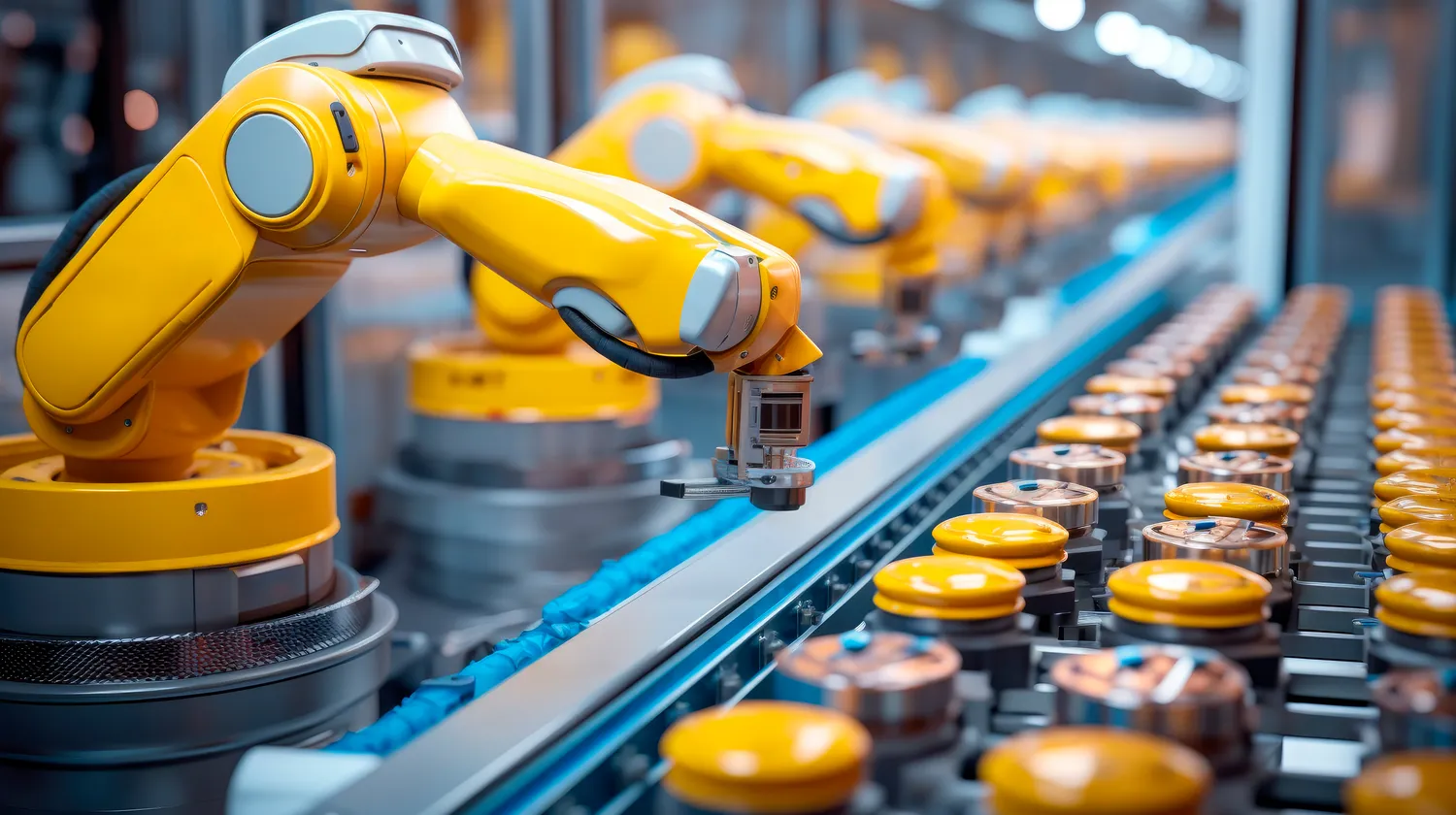

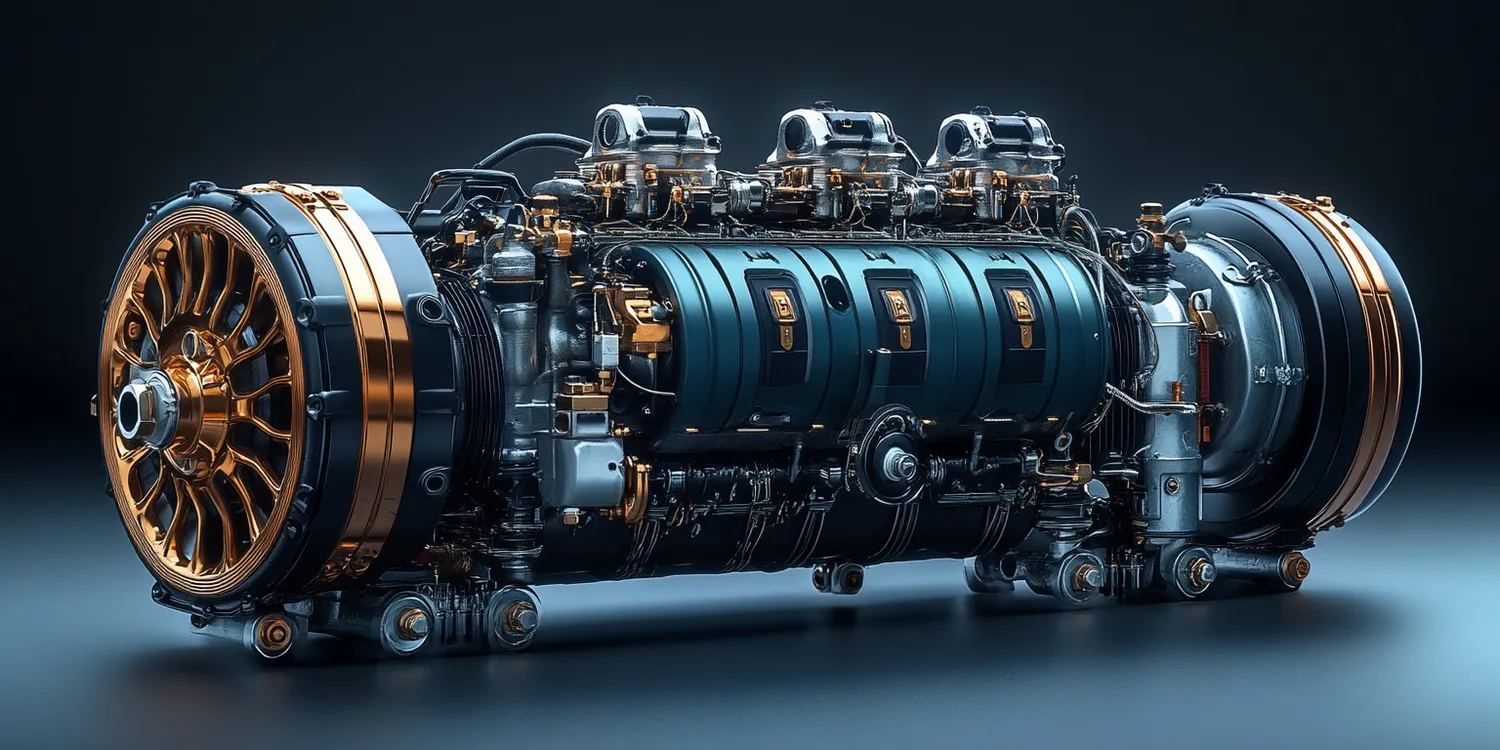

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy (IoT), który umożliwia połączenie różnych urządzeń i maszyn w sieć, co pozwala na zbieranie i analizowanie danych w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja (AI), która pozwala na automatyzację procesów decyzyjnych oraz przewidywanie awarii maszyn na podstawie analizy danych historycznych. Robotyka również odgrywa ważną rolę w Przemyśle 4.0, ponieważ nowoczesne roboty są coraz bardziej zaawansowane i potrafią wykonywać skomplikowane zadania w sposób autonomiczny. Dodatkowo, technologie takie jak big data oraz chmura obliczeniowa umożliwiają przechowywanie i przetwarzanie ogromnych ilości informacji, co jest niezbędne do efektywnego zarządzania produkcją.

Jakie korzyści niesie ze sobą Przemysł 4.0?

Przemysł 4.0 przynosi szereg korzyści dla przedsiębiorstw, które decydują się na wdrożenie nowoczesnych technologii w swoich procesach produkcyjnych. Po pierwsze, dzięki automatyzacji i cyfryzacji możliwe jest znaczne zwiększenie wydajności pracy oraz redukcja kosztów operacyjnych. Firmy mogą lepiej zarządzać swoimi zasobami i minimalizować straty materiałowe poprzez bardziej precyzyjne prognozowanie popytu oraz optymalizację procesów produkcyjnych. Po drugie, Przemysł 4.0 umożliwia szybsze wprowadzanie innowacji i nowych produktów na rynek, co jest kluczowe w dzisiejszym dynamicznym środowisku biznesowym. Dzięki elastycznym liniom produkcyjnym firmy mogą łatwo dostosowywać swoje oferty do zmieniających się potrzeb klientów. Co więcej, większa transparentność procesów produkcyjnych pozwala na lepsze monitorowanie jakości produktów oraz szybsze identyfikowanie problemów.

Jakie wyzwania wiążą się z wdrażaniem Przemysłu 4.0?

Mimo licznych korzyści płynących z wdrażania Przemysłu 4.0, przedsiębiorstwa muszą również stawić czoła szeregowi wyzwań związanych z tą transformacją technologiczną. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne dla wielu firm, zwłaszcza tych mniejszych lub średnich. Ponadto, integracja nowych systemów z istniejącymi procesami może okazać się skomplikowana i czasochłonna, a także wymagać zaawansowanej wiedzy technicznej ze strony pracowników. Kolejnym wyzwaniem jest kwestia bezpieczeństwa danych – wraz z rosnącą ilością zbieranych informacji wzrasta ryzyko cyberataków oraz naruszeń prywatności danych klientów i pracowników. Firmy muszą więc inwestować w odpowiednie zabezpieczenia oraz szkolenia dla pracowników dotyczące ochrony danych osobowych i cyberbezpieczeństwa.

Jakie są przykłady zastosowania Przemysłu 4.0 w praktyce?

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego wdrożenie przynosi znaczące korzyści w różnych obszarach produkcji i logistyki. W przemyśle motoryzacyjnym, na przykład, nowoczesne technologie pozwalają na automatyzację linii produkcyjnych oraz monitorowanie stanu maszyn w czasie rzeczywistym. Dzięki zastosowaniu robotów przemysłowych oraz systemów IoT, producenci mogą zwiększyć wydajność produkcji oraz poprawić jakość finalnych produktów. W branży spożywczej Przemysł 4.0 umożliwia ścisłe monitorowanie procesów produkcyjnych, co jest kluczowe dla zapewnienia bezpieczeństwa żywności. Dzięki cyfrowym bliźniakom można symulować różne scenariusze produkcyjne i optymalizować procesy, co prowadzi do zmniejszenia strat surowców. W sektorze energetycznym technologie związane z Przemysłem 4.0 pozwalają na efektywne zarządzanie sieciami energetycznymi oraz integrację odnawialnych źródeł energii. Umożliwiają one również przewidywanie awarii oraz optymalizację zużycia energii w czasie rzeczywistym.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0?

Wraz z rozwojem Przemysłu 4.0 pojawia się potrzeba posiadania nowych umiejętności i kompetencji przez pracowników różnych branż. Kluczowe staje się zrozumienie technologii cyfrowych oraz umiejętność ich wykorzystania w codziennej pracy. Wiedza z zakresu analizy danych staje się niezwykle cenna, ponieważ przedsiębiorstwa gromadzą ogromne ilości informacji, które mogą być wykorzystane do podejmowania lepszych decyzji biznesowych. Umiejętności związane z programowaniem oraz obsługą systemów automatyki przemysłowej również stają się coraz bardziej pożądane na rynku pracy. Ponadto, pracownicy muszą być otwarci na ciągłe uczenie się i adaptację do zmieniającego się środowiska technologicznego, co wymaga elastyczności i chęci do zdobywania nowych kwalifikacji. Warto również zwrócić uwagę na umiejętności miękkie, takie jak komunikacja czy praca zespołowa, które są niezbędne do efektywnej współpracy w zespołach interdyscyplinarnych.

Jakie są trendy przyszłości związane z Przemysłem 4.0?

Przemysł 4.0 to dynamicznie rozwijający się obszar, który nieustannie ewoluuje pod wpływem nowych technologii i zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest dalsza automatyzacja procesów produkcyjnych, która będzie obejmować coraz bardziej zaawansowane roboty i systemy autonomiczne zdolne do samodzielnego podejmowania decyzji na podstawie analizy danych. Kolejnym istotnym kierunkiem rozwoju jest sztuczna inteligencja, która będzie wykorzystywana nie tylko do automatyzacji procesów, ale także do tworzenia inteligentnych systemów wspierających zarządzanie produkcją oraz przewidywanie trendów rynkowych. Również rozwój technologii blockchain może wpłynąć na sposób zarządzania łańcuchami dostaw, zwiększając transparentność i bezpieczeństwo transakcji między partnerami biznesowymi. Warto również zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju i ekologicznych rozwiązań w kontekście Przemysłu 4.0, gdzie innowacyjne technologie będą miały na celu minimalizację wpływu produkcji na środowisko naturalne.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa opierała się głównie na mechanizacji procesów produkcyjnych przy użyciu maszyn parowych, co prowadziło do zwiększenia wydajności pracy w fabrykach. Druga rewolucja przemysłowa przyniosła automatyzację dzięki elektryczności oraz liniom montażowym, co umożliwiło masową produkcję towarów w krótszym czasie i po niższych kosztach. Trzecia rewolucja przemysłowa była związana z rozwojem komputerów i technologii informacyjnej, co pozwoliło na dalszą automatyzację procesów oraz zwiększenie precyzji produkcji poprzez zastosowanie systemów komputerowych w zarządzaniu procesami produkcyjnymi.

Jakie są perspektywy rozwoju Przemysłu 4.0 w Polsce?

Perspektywy rozwoju Przemysłu 4.0 w Polsce są obiecujące, jednak wymagają odpowiednich inwestycji oraz wsparcia ze strony rządu i sektora prywatnego. Polska ma potencjał do stania się liderem w zakresie nowoczesnych technologii dzięki dobrze wykształconej kadrze inżynieryjnej oraz rozwiniętemu sektorowi IT. W ostatnich latach wiele polskich firm zaczęło wdrażać rozwiązania związane z Przemysłem 4.0, co przyczynia się do zwiększenia ich konkurencyjności zarówno na rynku krajowym, jak i międzynarodowym. Kluczowe będzie jednak dalsze inwestowanie w badania i rozwój oraz wspieranie innowacji poprzez programy dotacyjne i szkoleniowe dla pracowników. Również współpraca między uczelniami a przemysłem może przyczynić się do lepszego dostosowania programów edukacyjnych do potrzeb rynku pracy oraz przygotowania przyszłych specjalistów do pracy w erze cyfrowej transformacji.

Jakie są najlepsze praktyki wdrażania Przemysłu 4.0?

Aby skutecznie wdrożyć rozwiązania związane z Przemysłem 4.0, przedsiębiorstwa powinny kierować się kilkoma najlepszymi praktykami, które pomogą im osiągnąć zamierzone cele biznesowe i technologiczne. Po pierwsze, kluczowe jest przeprowadzenie dokładnej analizy potrzeb firmy oraz identyfikacja obszarów wymagających modernizacji lub optymalizacji procesów produkcyjnych. Następnie warto opracować strategię wdrożenia nowych technologii uwzględniającą zarówno aspekty techniczne, jak i organizacyjne – ważne jest zaangażowanie wszystkich pracowników oraz stworzenie kultury innowacji w firmie. Kolejnym krokiem powinno być inwestowanie w szkolenia dla pracowników dotyczące obsługi nowych systemów oraz umiejętności analizy danych czy programowania, co pozwoli im lepiej wykorzystać potencjał nowoczesnych technologii w codziennej pracy.