Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowe etapy tego procesu zaczynają się od analizy potrzeb klienta oraz zdefiniowania wymagań technicznych. W tym etapie inżynierowie muszą dokładnie zrozumieć, jakie funkcje ma spełniać maszyna oraz w jakich warunkach będzie pracować. Następnie następuje faza koncepcyjna, w której tworzone są wstępne rysunki oraz modele 3D. To pozwala na wizualizację projektu i wprowadzenie ewentualnych zmian przed rozpoczęciem produkcji. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz przygotowanie dokumentacji technicznej. Ważnym etapem jest także prototypowanie, które pozwala na testowanie maszyny w praktyce i identyfikację potencjalnych problemów. Po zakończeniu testów i wprowadzeniu poprawek następuje produkcja seryjna, która wymaga precyzyjnego nadzoru nad jakością wykonania.

Jakie technologie są wykorzystywane w budowie maszyn

W procesie projektowania i budowy maszyn wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność oraz jakość finalnego produktu. Jedną z kluczowych technologii jest CAD, czyli komputerowe wspomaganie projektowania. Dzięki programom CAD inżynierowie mogą tworzyć szczegółowe modele 3D oraz rysunki techniczne, co znacznie przyspiesza proces projektowania. Inną istotną technologią jest CAM, czyli komputerowe wspomaganie produkcji, które umożliwia automatyzację procesów wytwórczych. Wykorzystanie robotów przemysłowych oraz maszyn CNC pozwala na precyzyjne wykonywanie skomplikowanych elementów maszyn. Dodatkowo, technologie druku 3D stają się coraz bardziej popularne w prototypowaniu i produkcji części zamiennych. Warto również zwrócić uwagę na rozwój technologii IoT, czyli Internetu Rzeczy, który umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych do analizy wydajności.

Jakie są najczęstsze błędy w projektowaniu maszyn

Podczas projektowania i budowy maszyn inżynierowie często napotykają na różnorodne pułapki, które mogą prowadzić do poważnych problemów w późniejszym etapie użytkowania. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań funkcjonalnych maszyny. Zbyt ogólne lub nieprecyzyjne specyfikacje mogą skutkować tym, że gotowy produkt nie spełni oczekiwań użytkowników. Kolejnym powszechnym błędem jest niedostateczne uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa pracy. Ignorowanie tych kwestii może prowadzić do poważnych wypadków oraz obniżenia komfortu pracy operatorów. Również brak odpowiednich testów prototypu przed rozpoczęciem produkcji seryjnej może skutkować wykryciem wad dopiero po wdrożeniu maszyny do użytku. Inżynierowie powinni również unikać zbytniego polegania na standardowych rozwiązaniach bez dostosowania ich do specyficznych potrzeb projektu.

Jakie są trendy w projektowaniu nowoczesnych maszyn

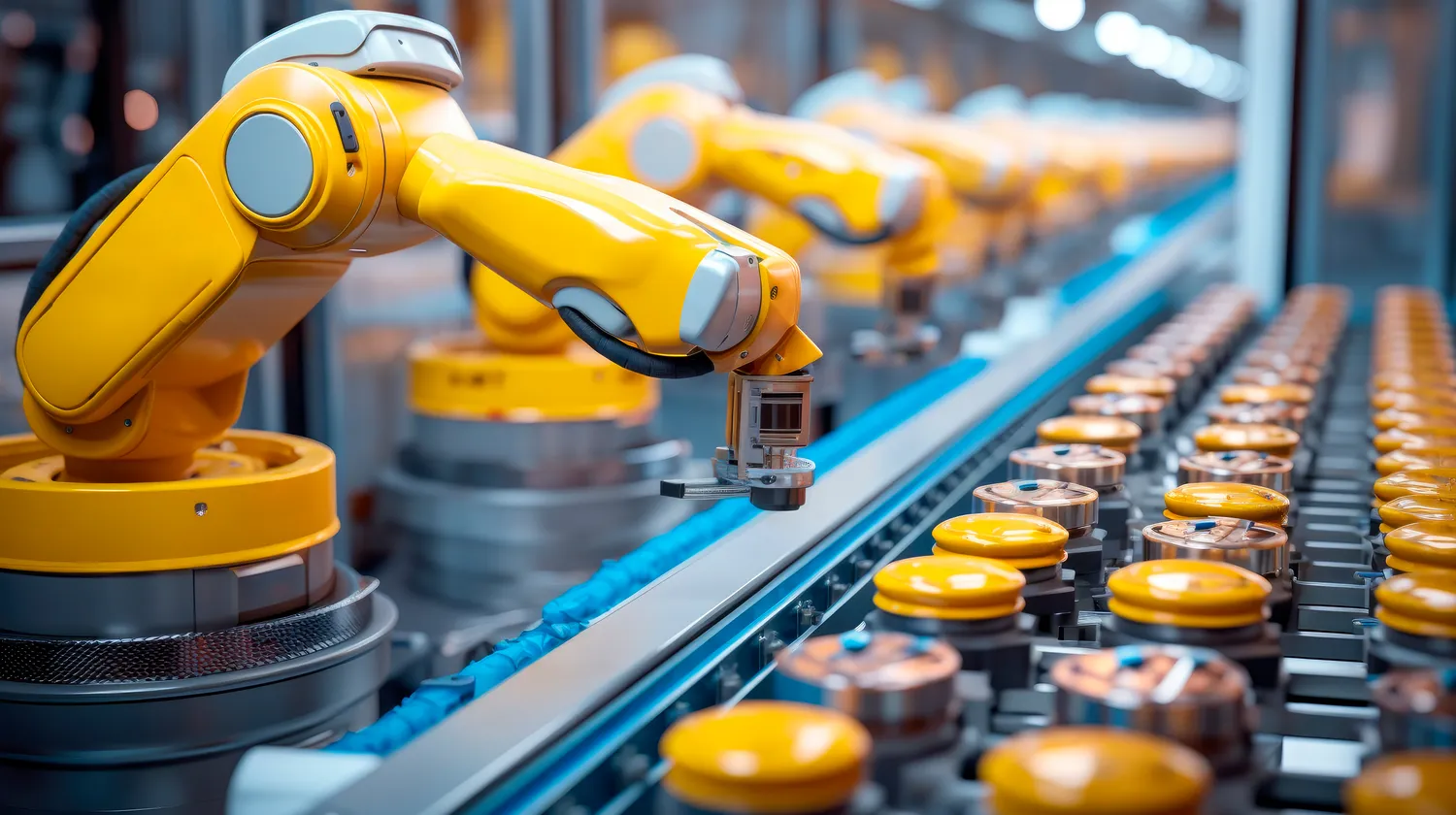

W ostatnich latach projektowanie i budowa maszyn przeżywają dynamiczny rozwój dzięki nowym trendom technologicznym oraz zmieniającym się wymaganiom rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wiele firm inwestuje w robotyzację linii produkcyjnych oraz systemy sztucznej inteligencji, które potrafią analizować dane i podejmować decyzje w czasie rzeczywistym. Kolejnym istotnym trendem jest zrównoważony rozwój i ekologia, co skłania inżynierów do poszukiwania materiałów przyjaznych dla środowiska oraz energooszczędnych rozwiązań technologicznych. Coraz większą rolę odgrywa także personalizacja produktów, co oznacza dostosowywanie maszyn do indywidualnych potrzeb klientów. W związku z tym projektanci muszą być elastyczni i otwarci na innowacje.

Jakie są kluczowe umiejętności inżynierów w projektowaniu maszyn

W procesie projektowania i budowy maszyn niezwykle ważne są odpowiednie umiejętności inżynierów, które pozwalają na skuteczne realizowanie złożonych projektów. Przede wszystkim, inżynierowie muszą posiadać solidne podstawy teoretyczne z zakresu mechaniki, materiałoznawstwa oraz automatyki. Wiedza ta jest niezbędna do podejmowania właściwych decyzji dotyczących wyboru materiałów oraz technologii produkcji. Umiejętność pracy w programach CAD i CAM jest również kluczowa, ponieważ pozwala na tworzenie precyzyjnych modeli oraz rysunków technicznych. Ponadto, inżynierowie powinni być biegli w analizie danych i symulacjach komputerowych, co umożliwia przewidywanie zachowań maszyn w różnych warunkach pracy. Komunikacja interpersonalna oraz umiejętność pracy w zespole są równie istotne, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak technolodzy czy menedżerowie produkcji.

Jakie są najważniejsze aspekty bezpieczeństwa w budowie maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania i budowy maszyn. Inżynierowie muszą przestrzegać rygorystycznych norm i standardów bezpieczeństwa, aby zapewnić ochronę zarówno operatorów, jak i osób znajdujących się w pobliżu maszyny. Kluczowym krokiem jest przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Na podstawie tej analizy można opracować odpowiednie środki zaradcze, takie jak zastosowanie osłon ochronnych, systemów awaryjnego zatrzymania czy czujników bezpieczeństwa. Ważne jest również szkolenie operatorów w zakresie bezpiecznego użytkowania maszyn oraz procedur awaryjnych. Dodatkowo, regularne przeglądy techniczne oraz konserwacja sprzętu są niezbędne do utrzymania maszyn w dobrym stanie technicznym i minimalizowania ryzyka awarii. W kontekście bezpieczeństwa warto również zwrócić uwagę na ergonomię stanowisk pracy, co wpływa na komfort operatorów oraz redukcję zmęczenia i urazów.

Jakie są wyzwania związane z nowymi technologiami w budowie maszyn

Wprowadzenie nowych technologii do procesu projektowania i budowy maszyn wiąże się z szeregiem wyzwań, które mogą wpływać na efektywność całego przedsięwzięcia. Jednym z głównych problemów jest konieczność ciągłego kształcenia pracowników w zakresie obsługi nowoczesnych narzędzi oraz systemów informatycznych. Wiele firm boryka się z brakiem odpowiednio wykwalifikowanej kadry, co może prowadzić do opóźnień w realizacji projektów. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. W przypadku starszych maszyn może to wymagać znacznych inwestycji oraz modyfikacji infrastruktury. Ponadto, szybki rozwój technologii sprawia, że firmy muszą być elastyczne i gotowe do adaptacji do zmieniających się warunków rynkowych. Warto również zwrócić uwagę na kwestie związane z cyberbezpieczeństwem, ponieważ coraz większa liczba urządzeń jest podłączona do sieci internetowej. Naraża to je na ataki hakerskie oraz inne zagrożenia związane z bezpieczeństwem danych.

Jakie są korzyści płynące z automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych przynosi szereg korzyści dla firm zajmujących się projektowaniem i budową maszyn. Przede wszystkim pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu cyklu produkcyjnego oraz eliminację błędów ludzkich. Dzięki zastosowaniu robotyzacji możliwe jest osiągnięcie większej precyzji wykonania elementów maszyn, co przekłada się na ich lepszą jakość oraz niezawodność. Automatyzacja umożliwia także optymalizację wykorzystania zasobów, co prowadzi do redukcji kosztów operacyjnych. Dodatkowo, dzięki nowoczesnym systemom monitorującym możliwe jest zbieranie danych o wydajności maszyn oraz analizowanie ich w czasie rzeczywistym, co pozwala na szybką identyfikację ewentualnych problemów i podejmowanie działań naprawczych. Automatyzacja przyczynia się również do poprawy bezpieczeństwa pracy poprzez ograniczenie kontaktu pracowników z niebezpiecznymi procesami produkcyjnymi.

Jakie są różnice między projektowaniem tradycyjnym a nowoczesnym

Projektowanie tradycyjne i nowoczesne różni się pod wieloma względami, co ma istotny wpływ na efektywność procesu budowy maszyn. Tradycyjne podejście opierało się głównie na ręcznych rysunkach technicznych oraz papierowej dokumentacji, co często prowadziło do błędów wynikających z ludzkiego czynnika oraz trudności w wprowadzaniu zmian w projekcie. Nowoczesne projektowanie korzysta z zaawansowanych narzędzi komputerowych takich jak CAD czy CAM, które umożliwiają tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny przed jej fizyczną produkcją. Dzięki temu inżynierowie mogą szybko testować różne rozwiązania i optymalizować projekty bez konieczności tworzenia kosztownych prototypów. Ponadto nowoczesne podejście kładzie większy nacisk na współpracę między różnymi działami firmy oraz integrację różnych dziedzin wiedzy, co sprzyja innowacyjności i kreatywności w procesie projektowania.

Jakie są przyszłościowe kierunki rozwoju branży maszynowej

Branża maszynowa stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych oraz wdrażanie rozwiązań opartych na sztucznej inteligencji. Dzięki tym technologiom możliwe będzie osiągnięcie jeszcze wyższej wydajności produkcji oraz lepszej jakości produktów końcowych. Równocześnie rośnie znaczenie zrównoważonego rozwoju i ekologii; firmy będą musiały dostosować swoje procesy do wymogów ochrony środowiska poprzez stosowanie materiałów odnawialnych oraz energooszczędnych technologii produkcji. Kolejnym istotnym kierunkiem rozwoju będzie personalizacja produktów; klienci coraz częściej oczekują indywidualnych rozwiązań dostosowanych do ich specyficznych potrzeb. W związku z tym inżynierowie będą musieli być elastyczni i otwarci na innowacje technologiczne oraz nowe metody pracy.