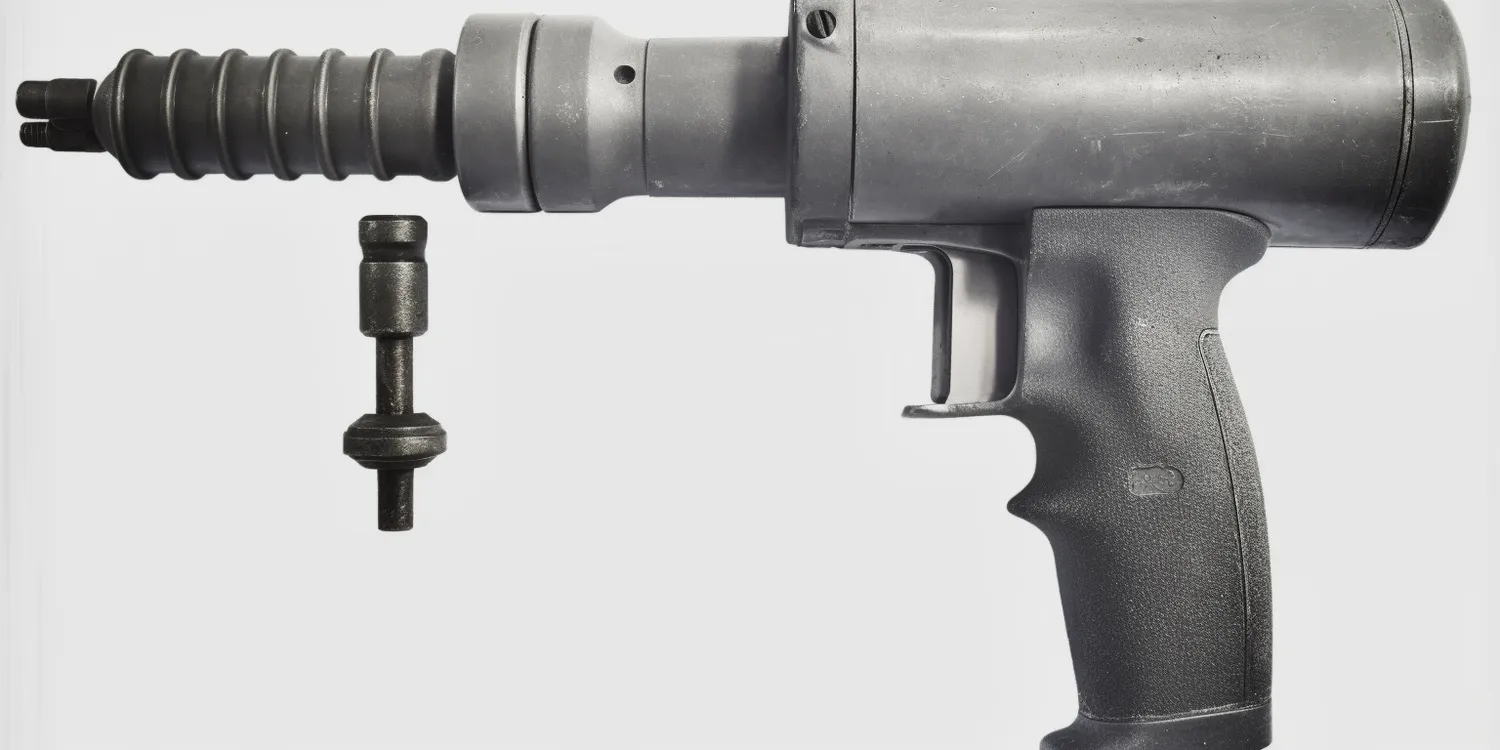

Narzędzia blacharskie pneumatyczne to kluczowy element wyposażenia warsztatów zajmujących się obróbką blachy. Wśród najpopularniejszych narzędzi znajdują się młotki pneumatyczne, które umożliwiają precyzyjne formowanie i wygładzanie blachy. Dzięki zastosowaniu sprężonego powietrza, młotki te działają znacznie efektywniej niż ich ręczne odpowiedniki, co przekłada się na oszczędność czasu oraz zwiększenie wydajności pracy. Kolejnym istotnym narzędziem są szlifierki pneumatyczne, które pozwalają na szybkie i dokładne szlifowanie powierzchni metalowych. Ich zaletą jest możliwość regulacji prędkości obrotowej, co umożliwia dostosowanie pracy do różnych materiałów i wymagań. Warto również wspomnieć o wiertarkach pneumatycznych, które charakteryzują się dużą mocą oraz precyzją wiercenia, co czyni je niezastąpionymi w procesie przygotowania blach do dalszej obróbki. Oprócz tego, w warsztatach często wykorzystuje się narzędzia do nitowania oraz zgrzewania, które również działają na zasadzie sprężonego powietrza.

Jakie są zalety korzystania z narzędzi pneumatycznych w blacharstwie

Korzystanie z narzędzi blacharskich pneumatycznych niesie ze sobą wiele korzyści, które wpływają na jakość oraz efektywność pracy. Przede wszystkim, narzędzia te charakteryzują się dużą mocą, co pozwala na szybsze wykonywanie zadań w porównaniu do tradycyjnych narzędzi ręcznych. Dzięki temu blacharze mogą realizować projekty w krótszym czasie, co jest szczególnie istotne w branży motoryzacyjnej czy budowlanej, gdzie czas realizacji zleceń ma kluczowe znaczenie. Ponadto, narzędzia pneumatyczne są zazwyczaj lżejsze od elektrycznych, co sprawia, że ich obsługa jest bardziej komfortowa i mniej męcząca dla pracowników. Warto również zwrócić uwagę na ich wszechstronność – wiele narzędzi pneumatycznych można wykorzystać do różnych zadań, co pozwala zaoszczędzić miejsce w warsztacie oraz zmniejszyć koszty zakupu sprzętu. Dodatkowo, dzięki zastosowaniu sprężonego powietrza, narzędzia te generują mniej ciepła podczas pracy, co zmniejsza ryzyko uszkodzenia materiałów oraz wydłuża żywotność samych urządzeń.

Jakie są najważniejsze cechy dobrych narzędzi pneumatycznych

Wybierając narzędzia blacharskie pneumatyczne, warto zwrócić uwagę na kilka kluczowych cech, które wpływają na ich jakość oraz funkcjonalność. Po pierwsze, istotna jest moc urządzenia – im wyższa moc, tym lepsze osiągi i większa wydajność pracy. Dlatego przed zakupem warto sprawdzić parametry techniczne danego narzędzia oraz jego przeznaczenie. Kolejnym ważnym aspektem jest ergonomia – dobrze zaprojektowane narzędzie powinno być lekkie i wygodne w użyciu, aby zminimalizować zmęczenie operatora podczas długotrwałej pracy. Ważne są także materiały użyte do produkcji narzędzi – solidne tworzywa sztuczne oraz metale odporne na uszkodzenia mechaniczne zapewniają długowieczność sprzętu. Dodatkowo warto zwrócić uwagę na system filtracji powietrza oraz łatwość konserwacji – dobre narzędzie powinno być proste w obsłudze i nie wymagać skomplikowanych zabiegów serwisowych. Ostatnim aspektem jest dostępność części zamiennych oraz wsparcie producenta – wybierając renomowaną markę, można liczyć na szybką pomoc w razie awarii czy potrzeby wymiany elementów eksploatacyjnych.

Jak dbać o narzędzia blacharskie pneumatyczne

Aby zapewnić długotrwałe i bezawaryjne działanie narzędzi blacharskich pneumatycznych, konieczna jest ich odpowiednia pielęgnacja oraz konserwacja. Przede wszystkim warto regularnie sprawdzać stan techniczny urządzeń przed każdym użyciem – należy zwrócić uwagę na ewentualne uszkodzenia mechaniczne czy wycieki powietrza. Kluczowym elementem dbania o te narzędzia jest także ich czyszczenie po zakończeniu pracy; gromadzący się kurz i resztki materiałów mogą wpłynąć negatywnie na ich działanie oraz skrócić żywotność. Warto również stosować odpowiednie oleje do smarowania ruchomych części urządzeń; regularne smarowanie zapobiega zużyciu elementów oraz zwiększa efektywność pracy. Dobrą praktyką jest także przechowywanie narzędzi w suchym miejscu oraz zabezpieczanie ich przed wilgocią; nadmiar wilgoci może prowadzić do korozji metalowych części i uszkodzeń elektroniki. Ponadto warto inwestować w akcesoria ochronne takie jak filtry powietrza czy separatory kondensatu; pomagają one utrzymać czystość powietrza dostarczanego do urządzeń i chronią je przed szkodliwymi substancjami.

Jakie są różnice między narzędziami pneumatycznymi a elektrycznymi

Wybór między narzędziami pneumatycznymi a elektrycznymi jest często dylematem, przed którym stają profesjonaliści w branży blacharskiej. Narzędzia pneumatyczne działają na zasadzie sprężonego powietrza, co pozwala im osiągać dużą moc przy stosunkowo niskiej wadze. Dzięki temu są one bardziej wydajne w długotrwałym użytkowaniu, co jest istotne w przypadku intensywnych prac blacharskich. Z drugiej strony, narzędzia elektryczne oferują większą mobilność, ponieważ nie wymagają podłączenia do kompresora, co czyni je bardziej praktycznymi w mniejszych warsztatach lub podczas pracy w terenie. Warto również zauważyć, że narzędzia pneumatyczne generują mniej ciepła podczas pracy, co zmniejsza ryzyko uszkodzenia materiałów oraz samego narzędzia. Z kolei narzędzia elektryczne mogą być łatwiejsze w obsłudze dla osób, które nie mają doświadczenia z systemami pneumatycznymi. W kontekście kosztów, narzędzia pneumatyczne często wymagają dodatkowych inwestycji w kompresory oraz akcesoria, co może zwiększyć początkowe wydatki.

Jakie akcesoria warto mieć do narzędzi blacharskich pneumatycznych

Aby maksymalnie wykorzystać potencjał narzędzi blacharskich pneumatycznych, warto zaopatrzyć się w odpowiednie akcesoria. Przede wszystkim, kluczowym elementem jest kompresor powietrza, który dostarcza sprężone powietrze do narzędzi. Wybierając kompresor, należy zwrócić uwagę na jego moc oraz pojemność zbiornika; większe zbiorniki pozwalają na dłuższą pracę bez przerw na napełnianie. Kolejnym istotnym akcesorium są węże pneumatyczne; powinny być one wykonane z wysokiej jakości materiałów, aby zapewnić ich trwałość i odporność na uszkodzenia mechaniczne. Warto również zainwestować w filtry powietrza oraz separatory kondensatu, które chronią narzędzia przed wilgocią i zanieczyszczeniami. Dodatkowo, różnorodne końcówki i przystawki do narzędzi pneumatycznych pozwalają na dostosowanie ich do konkretnych zadań; dzięki nim można wykonywać szereg operacji, takich jak szlifowanie, wiercenie czy nitowanie. Nie można zapomnieć o akcesoriach ochronnych, takich jak okulary ochronne czy rękawice; bezpieczeństwo podczas pracy powinno być zawsze priorytetem.

Jakie są najczęstsze problemy z narzędziami pneumatycznymi i jak je rozwiązać

Narzędzia blacharskie pneumatyczne, mimo swojej niezawodności, mogą czasem napotykać różne problemy techniczne. Jednym z najczęstszych problemów jest spadek ciśnienia powietrza, co może prowadzić do obniżenia wydajności narzędzi. Przyczyną tego stanu rzeczy mogą być nieszczelności w instalacji pneumatycznej lub uszkodzenia węży. W takim przypadku warto dokładnie sprawdzić wszystkie połączenia oraz wymienić uszkodzone elementy. Innym problemem może być zatarcie się ruchomych części narzędzia; regularne smarowanie i konserwacja pomogą uniknąć tego typu awarii. Często zdarza się także gromadzenie się wilgoci w systemie powietrznym, co może prowadzić do korozji wewnętrznych elementów narzędzia. Aby temu zapobiec, warto stosować separatory kondensatu oraz regularnie opróżniać zbiornik kompresora. Problemy z wydajnością mogą również wynikać z użycia niewłaściwych akcesoriów lub końcówek; zawsze należy upewnić się, że używane elementy są zgodne z wymaganiami danego narzędzia.

Jakie zastosowania mają narzędzia blacharskie pneumatyczne w różnych branżach

Narzędzia blacharskie pneumatyczne znajdują szerokie zastosowanie w wielu branżach przemysłowych i rzemieślniczych. W branży motoryzacyjnej są one niezastąpione podczas napraw i konserwacji pojazdów; młotki pneumatyczne oraz szlifierki pozwalają na precyzyjne formowanie i wygładzanie karoserii samochodowych. W przemyśle budowlanym narzędzia te wykorzystywane są do obróbki blach dachowych oraz elewacyjnych; ich wysoka wydajność sprawia, że prace te przebiegają szybko i sprawnie. Również w sektorze produkcji mebli metalowych czy konstrukcji stalowych narzędzia pneumatyczne odgrywają kluczową rolę; umożliwiają szybkie łączenie elementów poprzez nitowanie czy spawanie. Dodatkowo, w branży lotniczej i kosmicznej stosuje się je do precyzyjnej obróbki komponentów o wysokich wymaganiach jakościowych; tutaj liczy się nie tylko efektywność pracy, ale także dokładność wykonania detali.

Jakie innowacje technologiczne wpływają na rozwój narzędzi pneumatycznych

Rozwój technologii ma ogromny wpływ na ewolucję narzędzi blacharskich pneumatycznych. Producenci nieustannie pracują nad poprawą wydajności oraz funkcjonalności swoich produktów poprzez wprowadzanie innowacyjnych rozwiązań technologicznych. Jednym z trendów jest miniaturyzacja urządzeń; nowoczesne narzędzia są coraz lżejsze i bardziej kompaktowe, co ułatwia ich transport i obsługę w trudnodostępnych miejscach. Ponadto rozwijane są systemy automatycznej regulacji ciśnienia powietrza, które pozwalają na optymalizację pracy bez konieczności manualnej interwencji operatora. Innowacyjne materiały wykorzystywane do produkcji obudowy narzędzi zwiększają ich odporność na uszkodzenia mechaniczne oraz korozję. Również systemy filtracji powietrza stają się coraz bardziej zaawansowane; nowoczesne filtry skuteczniej eliminują zanieczyszczenia oraz wilgoć z powietrza dostarczanego do narzędzi, co przekłada się na ich dłuższą żywotność i lepszą wydajność pracy.