Smarowanie narzędzi pneumatycznych jest kluczowym procesem, który wpływa na ich wydajność oraz żywotność. Warto zacząć od zrozumienia, jakie rodzaje smarów są odpowiednie do użycia w przypadku narzędzi pneumatycznych. Najczęściej stosowane są smary na bazie oleju mineralnego lub syntetycznego, które zapewniają odpowiednią lepkość i właściwości smarne. Ważne jest, aby unikać smarów zawierających dodatki, które mogą uszkodzić uszczelki lub inne elementy narzędzi. Warto również pamiętać o regularnym czyszczeniu narzędzi przed nałożeniem nowego smaru, aby usunąć wszelkie zanieczyszczenia, które mogłyby wpłynąć na ich działanie. Proces smarowania powinien być przeprowadzany zgodnie z zaleceniami producenta, co pozwoli uniknąć problemów związanych z niewłaściwym użytkowaniem narzędzi. Oprócz tego, warto zwrócić uwagę na częstotliwość smarowania, która powinna być dostosowana do intensywności użytkowania narzędzi oraz warunków pracy.

Jakie są najlepsze metody smarowania narzędzi pneumatycznych?

Wybór odpowiedniej metody smarowania narzędzi pneumatycznych ma ogromne znaczenie dla ich efektywności i trwałości. Jedną z najpopularniejszych metod jest stosowanie oleju w sprayu, który pozwala na równomierne pokrycie powierzchni roboczych narzędzia. Dzięki temu można dotrzeć do trudno dostępnych miejsc, co jest szczególnie istotne w przypadku skomplikowanych konstrukcji. Inną metodą jest stosowanie automatycznych systemów smarowania, które dostarczają odpowiednią ilość oleju w regularnych odstępach czasu. Takie rozwiązania są szczególnie przydatne w przypadku intensywnego użytkowania narzędzi, ponieważ eliminują ryzyko zapomnienia o regularnym smarowaniu. Warto również rozważyć zastosowanie smarów stałych, które mogą być używane w miejscach narażonych na wysokie temperatury lub ciśnienie. Bez względu na wybraną metodę, kluczowe jest przestrzeganie zaleceń producenta dotyczących rodzaju i ilości stosowanego środka smarnego.

Jak często należy smarować narzędzia pneumatyczne dla najlepszych wyników?

Częstotliwość smarowania narzędzi pneumatycznych zależy od wielu czynników, takich jak intensywność użytkowania oraz warunki pracy. W przypadku narzędzi wykorzystywanych sporadycznie wystarczy je smarować co kilka tygodni lub miesięcy, natomiast w przypadku intensywnego użytkowania zaleca się codzienną kontrolę stanu smaru. Warto również zwrócić uwagę na oznaki zużycia lub niewłaściwego działania narzędzi, takie jak hałas czy spadek wydajności, które mogą wskazywać na konieczność natychmiastowego smarowania. Dobrą praktyką jest także prowadzenie dziennika konserwacji, w którym można zapisywać daty ostatniego smarowania oraz wszelkie uwagi dotyczące stanu technicznego narzędzi. Taki system pozwoli na lepsze zarządzanie czasem i zasobami oraz zapewni optymalne warunki pracy.

Jakie są najczęstsze błędy podczas smarowania narzędzi pneumatycznych?

Podczas smarowania narzędzi pneumatycznych łatwo popełnić kilka powszechnych błędów, które mogą prowadzić do poważnych problemów z ich działaniem. Jednym z najczęstszych błędów jest stosowanie niewłaściwego rodzaju smaru, co może skutkować uszkodzeniem uszczelek lub innych elementów mechanicznych. Należy zawsze upewnić się, że używany środek smarny jest zgodny z zaleceniami producenta. Innym błędem jest nadmierna ilość stosowanego smaru; jego nadmiar może prowadzić do gromadzenia się zanieczyszczeń i obniżenia wydajności narzędzia. Ważne jest także regularne czyszczenie narzędzi przed nałożeniem nowego smaru; zaniedbanie tego kroku może prowadzić do osadzania się brudu i resztek starego środka smarnego. Często spotykanym problemem jest również brak systematyczności w konserwacji; zapominanie o regularnym smarowaniu może prowadzić do szybszego zużycia narzędzi oraz ich awarii.

Jakie narzędzia są niezbędne do smarowania narzędzi pneumatycznych?

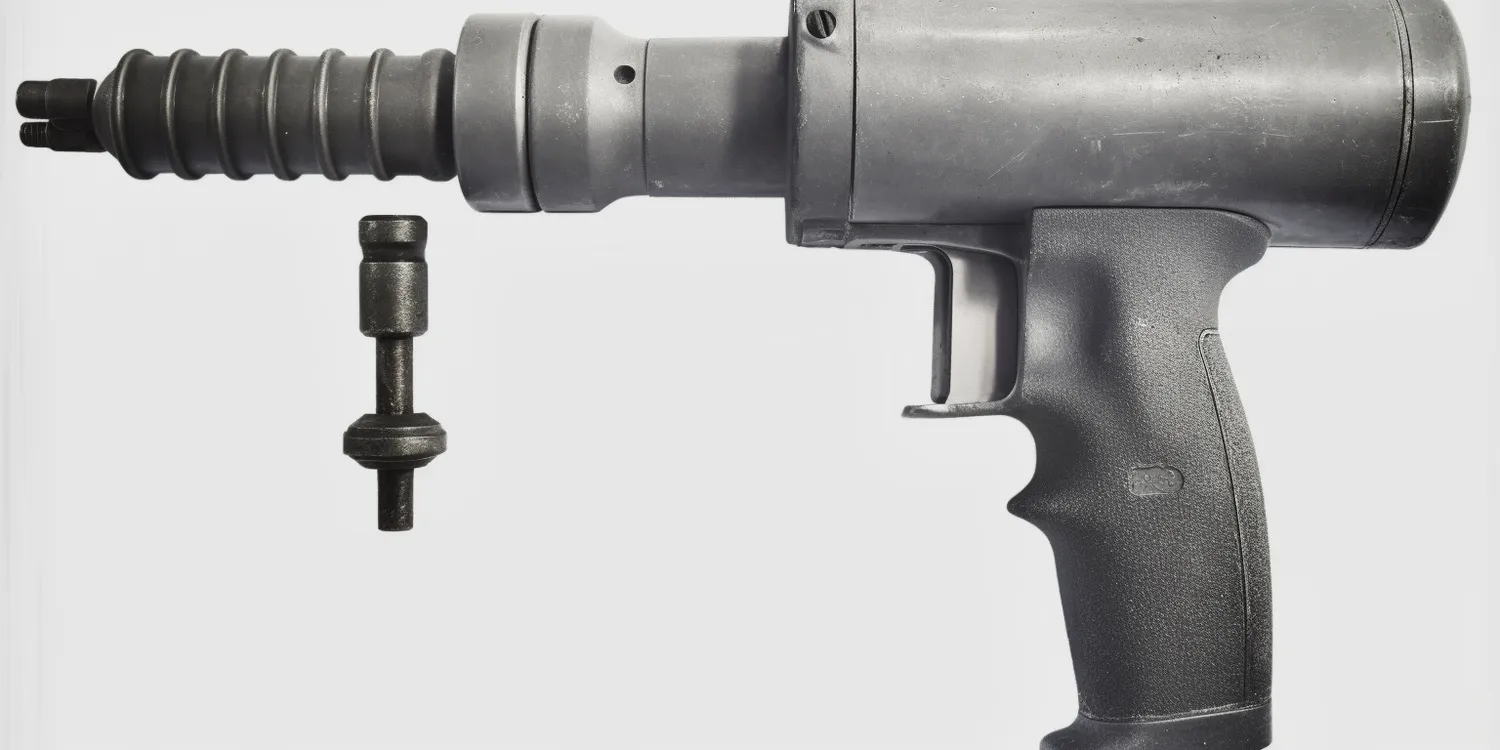

Aby skutecznie smarować narzędzia pneumatyczne, warto zaopatrzyć się w odpowiednie akcesoria i narzędzia, które ułatwią ten proces. Podstawowym elementem wyposażenia jest olej smarowy, który powinien być dostosowany do specyfiki używanych narzędzi. Warto zwrócić uwagę na jego lepkość oraz skład chemiczny, aby uniknąć uszkodzeń spowodowanych niewłaściwym doborem środka smarnego. Oprócz oleju, przydatne będą również aplikatory, takie jak strzykawki lub pędzelki, które umożliwią precyzyjne nałożenie smaru w trudno dostępnych miejscach. W przypadku narzędzi pneumatycznych z systemem automatycznego smarowania, niezbędne będzie także regularne uzupełnianie zbiornika na olej. Kolejnym ważnym akcesorium jest zestaw do czyszczenia, który pozwoli na usunięcie zanieczyszczeń przed nałożeniem nowego smaru. Warto mieć pod ręką także ściereczki lub gąbki, które ułatwią czyszczenie i konserwację narzędzi. Dobrze jest również zainwestować w zestaw kluczy i narzędzi do demontażu, co pozwoli na łatwiejszy dostęp do elementów wymagających smarowania.

Jakie są korzyści płynące z regularnego smarowania narzędzi pneumatycznych?

Regularne smarowanie narzędzi pneumatycznych przynosi wiele korzyści, które przekładają się na ich wydajność oraz długowieczność. Przede wszystkim odpowiednia ilość smaru zmniejsza tarcie pomiędzy ruchomymi częściami, co prowadzi do mniejszego zużycia elementów mechanicznych. Dzięki temu narzędzia działają sprawniej i bardziej efektywnie, co wpływa na jakość wykonywanej pracy. Kolejną korzyścią jest ochrona przed korozją; odpowiednio dobrany środek smarny tworzy warstwę ochronną, która zabezpiecza metalowe części przed działaniem wilgoci i innych czynników atmosferycznych. Regularne smarowanie wpływa również na bezpieczeństwo pracy; dobrze utrzymane narzędzia są mniej podatne na awarie, co zmniejsza ryzyko wypadków. Dodatkowo, inwestycja w konserwację narzędzi pneumatycznych może przynieść oszczędności w dłuższej perspektywie czasowej; zamiast wydawać pieniądze na nowe urządzenia, można cieszyć się dłuższą żywotnością istniejących narzędzi.

Jakie są najczęstsze problemy związane z niewłaściwym smarowaniem narzędzi pneumatycznych?

Niewłaściwe smarowanie narzędzi pneumatycznych może prowadzić do wielu problemów technicznych, które mają negatywny wpływ na ich działanie oraz trwałość. Jednym z najczęstszych problemów jest nadmierne zużycie elementów mechanicznych spowodowane niewystarczającą ilością smaru. W takiej sytuacji dochodzi do zwiększonego tarcia między ruchomymi częściami, co prowadzi do ich szybszego uszkodzenia. Z drugiej strony, nadmiar smaru może powodować gromadzenie się zanieczyszczeń i resztek oleju, co również obniża wydajność narzędzi. Innym problemem jest korozja spowodowana stosowaniem niewłaściwego środka smarnego; niektóre substancje chemiczne mogą reagować z metalem i prowadzić do jego degradacji. Często spotykanym błędem jest także brak systematyczności w konserwacji; zapominanie o regularnym smarowaniu może prowadzić do poważnych awarii oraz konieczności kosztownych napraw. Niewłaściwe przechowywanie narzędzi również ma znaczenie; jeśli nie są one odpowiednio zabezpieczone przed wilgocią czy kurzem, mogą ulegać szybkiemu zużyciu.

Jakie są różnice między różnymi typami smarów do narzędzi pneumatycznych?

Wybór odpowiedniego rodzaju smaru do narzędzi pneumatycznych ma kluczowe znaczenie dla ich prawidłowego działania oraz trwałości. Na rynku dostępne są różne typy smarów, które różnią się składem chemicznym oraz właściwościami fizycznymi. Smary mineralne są najczęściej stosowane w przypadku standardowych zastosowań; charakteryzują się dobrą lepkością oraz właściwościami ochronnymi. Z kolei smary syntetyczne oferują lepszą odporność na wysokie temperatury oraz ciśnienie, co czyni je idealnym wyborem dla intensywnie eksploatowanych narzędzi pneumatycznych. Warto również zwrócić uwagę na smary stałe, które mogą być stosowane w miejscach narażonych na ekstremalne warunki pracy; ich zaletą jest długotrwałe działanie oraz odporność na wypłukiwanie przez wodę czy inne substancje chemiczne. Przy wyborze odpowiedniego środka smarnego należy również uwzględnić specyfikę danego narzędzia oraz zalecenia producenta dotyczące stosowania konkretnych rodzajów smaru.

Jakie są najlepsze praktyki dotyczące przechowywania narzędzi pneumatycznych po ich użyciu?

Prawidłowe przechowywanie narzędzi pneumatycznych po ich użyciu ma ogromne znaczenie dla ich trwałości oraz wydajności. Po zakończeniu pracy warto dokładnie oczyścić narzędzie z resztek oleju oraz zanieczyszczeń; to pozwoli uniknąć osadzania się brudu i korozji podczas przechowywania. Następnie należy sprawdzić stan techniczny urządzenia i upewnić się, że wszystkie elementy są w dobrym stanie; ewentualne uszkodzenia powinny być naprawione przed schowaniem narzędzia. Ważnym aspektem jest także wybór odpowiedniego miejsca do przechowywania; najlepiej trzymać narzędzia w suchym i chłodnym miejscu, z dala od źródeł wilgoci oraz ekstremalnych temperatur. Warto również zadbać o odpowiednie opakowanie lub organizer, który zabezpieczy urządzenia przed uszkodzeniami mechanicznymi podczas transportu czy przechowywania. Dobrą praktyką jest także oznaczenie miejsca przechowywania każdego z narzędzi; dzięki temu łatwiej będzie je odnaleźć w przyszłości i uniknąć przypadkowego uszkodzenia innych sprzętów znajdujących się w pobliżu.

Jakie są zalecenia producentów dotyczące konserwacji i smarowania?

Producenci narzędzi pneumatycznych często dostarczają szczegółowe instrukcje dotyczące konserwacji oraz smarowania swoich produktów. Zalecenia te obejmują zarówno rodzaj stosowanego środka smarnego, jak i częstotliwość jego aplikacji. Wiele firm rekomenduje stosowanie wyłącznie określonych typów olejów lub smarów, które zostały przetestowane pod kątem kompatybilności z materiałami użytymi w konstrukcji danego urządzenia. Ponadto producenci często sugerują konkretne metody aplikacji środka smarnego; niektóre modele mogą wymagać użycia specjalnych aplikatorów lub systemów automatycznego smarowania. Ważnym aspektem jest także przestrzeganie harmonogramu konserwacji; producenci zazwyczaj wskazują okresy czasu pomiędzy kolejnymi przeglądami technicznymi oraz wymianami oleju czy innych środków eksploatacyjnych.