Drewno klejone na zewnątrz ma wiele zalet, które sprawiają, że jest popularnym wyborem w budownictwie oraz architekturze krajobrazu. Przede wszystkim, drewno to charakteryzuje się wysoką odpornością na warunki atmosferyczne, co czyni je idealnym materiałem do zastosowań na zewnątrz. Dzięki zastosowaniu nowoczesnych technologii klejenia, drewno klejone jest mniej podatne na deformacje i pęknięcia, co zwiększa jego trwałość. Kolejną zaletą jest estetyka – drewno klejone zachowuje naturalny wygląd drewna, co sprawia, że doskonale komponuje się w różnorodnych projektach architektonicznych. Ponadto, drewno klejone jest często lżejsze od tradycyjnych belek drewnianych, co ułatwia transport i montaż. Warto również zauważyć, że drewno klejone można łatwo poddawać obróbce, co pozwala na tworzenie skomplikowanych kształtów i konstrukcji. W kontekście ekologii, drewno klejone jest bardziej przyjazne dla środowiska niż niektóre materiały syntetyczne, ponieważ pochodzi z odnawialnych źródeł.

Jakie są wady drewna klejonego na zewnątrz

Mimo licznych zalet, drewno klejone na zewnątrz ma także swoje wady, które warto rozważyć przed podjęciem decyzji o jego zastosowaniu. Jednym z głównych problemów jest koszt – produkcja drewna klejonego jest zazwyczaj droższa niż tradycyjnego drewna litego. To może być istotnym czynnikiem dla inwestorów oraz osób planujących budowę lub remont. Ponadto, chociaż drewno klejone jest bardziej odporne na warunki atmosferyczne niż inne rodzaje drewna, nadal wymaga regularnej konserwacji i impregnacji, aby zachować swoje właściwości przez dłuższy czas. Niewłaściwe użytkowanie lub brak odpowiedniej pielęgnacji mogą prowadzić do uszkodzeń i skrócenia żywotności materiału. Innym aspektem jest to, że niektóre osoby mogą być uczulone na substancje chemiczne używane w procesie klejenia, co może stanowić problem w przypadku zastosowań wewnętrznych lub bliskich kontaktów z materiałem. Warto również pamiętać o tym, że jako materiał organiczny drewno klejone może być narażone na ataki owadów oraz grzybów, co wymaga dodatkowych środków ochrony.

Jakie zastosowania ma drewno klejone na zewnątrz

Drewno klejone na zewnątrz znajduje szerokie zastosowanie w różnych dziedzinach budownictwa oraz architektury. Jednym z najpopularniejszych zastosowań są konstrukcje dachowe oraz belki nośne w budynkach mieszkalnych i komercyjnych. Dzięki swojej wytrzymałości i stabilności materiał ten idealnie nadaje się do tworzenia dużych przestrzeni bez konieczności stosowania licznych podpór. Kolejnym istotnym zastosowaniem są tarasy oraz altany ogrodowe, gdzie estetyka i trwałość materiału mają kluczowe znaczenie. Drewno klejone świetnie sprawdza się również w produkcji mebli ogrodowych oraz elementów małej architektury, takich jak pergole czy płoty. W ostatnich latach rośnie również zainteresowanie wykorzystaniem drewna klejonego w budownictwie ekologicznym oraz pasywnym, gdzie ważne są zarówno właściwości izolacyjne, jak i estetyka materiału. Dodatkowo drewno klejone może być stosowane w konstrukcjach mostów oraz innych obiektów inżynieryjnych ze względu na swoją wytrzymałość i elastyczność.

Jak dbać o drewno klejone na zewnątrz

Aby zapewnić długowieczność i estetykę drewna klejonego na zewnątrz, należy przestrzegać kilku zasad dotyczących jego pielęgnacji i konserwacji. Przede wszystkim istotne jest regularne czyszczenie powierzchni drewnianych z brudu oraz osadów organicznych, które mogą sprzyjać rozwojowi grzybów czy pleśni. Do czyszczenia najlepiej używać delikatnych detergentów oraz miękkich szczotek lub gąbek, unikając agresywnych środków chemicznych mogących uszkodzić powierzchnię drewna. Ważnym krokiem jest także impregnacja materiału specjalnymi preparatami ochronnymi przeznaczonymi do użytku na zewnątrz. Impregnacja powinna być przeprowadzana co kilka lat lub częściej w zależności od warunków atmosferycznych oraz intensywności użytkowania danego elementu drewnianego. Dodatkowo warto zwrócić uwagę na ewentualne uszkodzenia mechaniczne czy pęknięcia i niezwłocznie je naprawić, aby zapobiec dalszym problemom związanym z degradacją materiału. W przypadku mebli ogrodowych warto stosować pokrowce ochronne lub chować je do wnętrza podczas złej pogody, aby wydłużyć ich żywotność.

Jakie gatunki drewna są najlepsze do klejenia na zewnątrz

Wybór odpowiednich gatunków drewna do klejenia na zewnątrz ma kluczowe znaczenie dla trwałości i estetyki końcowego produktu. Wśród najczęściej stosowanych gatunków znajduje się sosna, która jest popularna ze względu na swoją dostępność oraz korzystny stosunek jakości do ceny. Sosna charakteryzuje się dobrą wytrzymałością, a także łatwością w obróbce, co czyni ją idealnym materiałem do różnych zastosowań. Innym często wybieranym gatunkiem jest świerk, który również wykazuje dobre właściwości mechaniczne oraz estetyczne. Świerk jest lekki i łatwy w obróbce, co sprawia, że jest chętnie stosowany w budownictwie. W przypadku bardziej wymagających projektów warto rozważyć użycie drewna egzotycznego, takiego jak teak czy mahoniu. Drewno egzotyczne charakteryzuje się wysoką odpornością na warunki atmosferyczne oraz szkodniki, co czyni je doskonałym wyborem do zastosowań na zewnątrz. Należy jednak pamiętać, że drewno egzotyczne jest zazwyczaj droższe i może być trudniej dostępne. Warto również zwrócić uwagę na drewno klejone laminowane, które łączy różne gatunki drewna, co pozwala na uzyskanie lepszych właściwości mechanicznych i estetycznych.

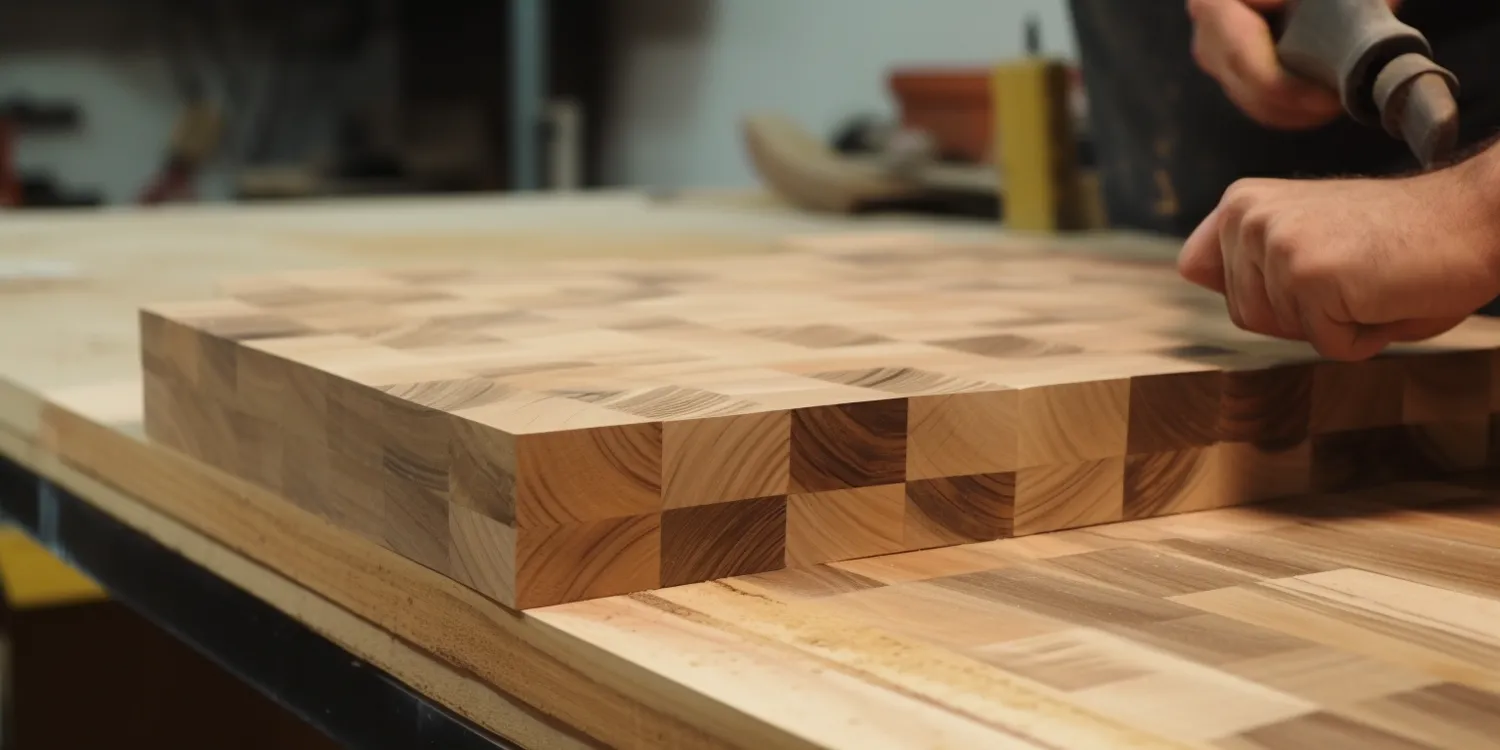

Jakie są metody produkcji drewna klejonego na zewnątrz

Produkcja drewna klejonego na zewnątrz opiera się na kilku kluczowych metodach, które zapewniają wysoką jakość i trwałość tego materiału. Proces rozpoczyna się od starannego wyboru surowca, który musi spełniać określone normy dotyczące wilgotności oraz jakości. Następnie drewno jest poddawane procesowi suszenia, który ma na celu usunięcie nadmiaru wilgoci i zapobieganie późniejszym deformacjom. Po wysuszeniu deski są cięte na odpowiednie wymiary i przygotowywane do klejenia. W zależności od wymagań projektu można stosować różne rodzaje klejów, takie jak poliuretanowe czy epoksydowe, które zapewniają wysoką odporność na działanie wody oraz zmiany temperatury. Po nałożeniu kleju deski są układane w odpowiednich konfiguracjach i umieszczane w prasach hydraulicznych, które zapewniają równomierne ciśnienie podczas procesu utwardzania kleju. Po zakończeniu procesu prasowania gotowe elementy są poddawane dalszej obróbce, takiej jak szlifowanie czy impregnacja. Cały proces produkcji drewna klejonego wymaga precyzyjnego nadzoru oraz kontroli jakości, aby zapewnić wysoką trwałość i estetykę finalnego produktu.

Jakie są różnice między drewnem klejonym a drewnem lite

Drewno klejone i drewno lite to dwa różne materiały, które mają swoje unikalne właściwości oraz zastosowania. Główna różnica między nimi polega na sposobie ich produkcji. Drewno lite pochodzi z jednego kawałka drzewa i zachowuje naturalną strukturę oraz wygląd, natomiast drewno klejone powstaje poprzez łączenie kilku warstw desek za pomocą specjalnych klejów. Dzięki temu procesowi drewno klejone ma znacznie lepsze właściwości mechaniczne – jest bardziej odporne na pęknięcia oraz deformacje spowodowane zmianami temperatury czy wilgotności. Kolejną istotną różnicą jest waga – drewno klejone jest zazwyczaj lżejsze od drewna litego, co ułatwia transport oraz montaż. Z drugiej strony drewno lite często uchodzi za bardziej estetyczne ze względu na swoją naturalną strukturę oraz unikalny rysunek słojów. Warto również zauważyć, że drewno lite może być bardziej podatne na uszkodzenia mechaniczne oraz ataki szkodników niż jego klejona wersja.

Jakie są koszty związane z zakupem drewna klejonego

Koszty zakupu drewna klejonego mogą się znacznie różnić w zależności od wielu czynników, takich jak rodzaj użytego surowca, grubość desek czy producenta. Generalnie rzecz biorąc, cena drewna klejonego jest zazwyczaj wyższa niż tradycyjnego drewna litego ze względu na bardziej skomplikowany proces produkcji oraz zastosowanie nowoczesnych technologii. Koszt zakupu może również wzrosnąć w przypadku wykorzystania egzotycznych gatunków drewna lub specjalistycznych rodzajów kleju o wysokiej odporności chemicznej czy mechanicznej. Warto również uwzględnić dodatkowe wydatki związane z transportem oraz montażem materiału, które mogą znacząco wpłynąć na całkowity koszt inwestycji. Przy planowaniu budżetu warto również pomyśleć o kosztach konserwacji i pielęgnacji drewna klejonego, ponieważ regularne impregnacje oraz czyszczenie mogą generować dodatkowe wydatki w dłuższym okresie użytkowania.

Jakie są najczęstsze błędy przy wyborze drewna klejonego

Wybór odpowiedniego drewna klejonego może być wyzwaniem, a popełnienie błędów w tym procesie może prowadzić do problemów związanych z jakością oraz trwałością konstrukcji. Jednym z najczęstszych błędów jest brak dokładnej analizy potrzeb projektu – przed zakupem warto zastanowić się nad specyfiką zastosowania materiału oraz jego wymaganiami technicznymi. Kolejnym powszechnym błędem jest ignorowanie jakości surowca – niektóre gatunki drewna mogą mieć gorsze właściwości mechaniczne lub większą podatność na uszkodzenia niż inne. Ważne jest również zwrócenie uwagi na producenta – wybierając renomowanego dostawcę można mieć pewność co do jakości oferowanego materiału oraz przestrzegania norm produkcyjnych. Inny błąd to niedostateczna ocena warunków atmosferycznych panujących w miejscu zastosowania – niektóre gatunki drewna mogą nie radzić sobie dobrze w ekstremalnych warunkach pogodowych bez odpowiedniej impregnacji czy ochrony przed wilgocią.

Jakie są innowacje w produkcji drewna klejonego

Produkcja drewna klejonego stale ewoluuje dzięki nowym technologiom oraz innowacjom w zakresie materiałów i procesów produkcyjnych. Jednym z najważniejszych trendów jest rozwój ekologicznych metod produkcji, które minimalizują wpływ na środowisko naturalne poprzez wykorzystanie odnawialnych źródeł surowca oraz zmniejszenie emisji CO2 podczas procesu produkcji. Innowacyjne technologie pozwalają również na lepsze wykorzystanie surowca – dzięki nowoczesnym metodom przetwarzania można uzyskać więcej wartościowego materiału z jednego drzewa niż kiedykolwiek wcześniej. Kolejnym ważnym kierunkiem rozwoju jest zastosowanie nowych rodzajów kleju o wysokiej odporności chemicznej i mechanicznej, co zwiększa trwałość gotowych produktów i umożliwia ich stosowanie w bardziej wymagających warunkach atmosferycznych. Również automatyzacja procesów produkcyjnych przyczynia się do zwiększenia efektywności oraz precyzji produkcji – nowoczesne maszyny pozwalają na szybsze i dokładniejsze łączenie desek niż tradycyjne metody ręczne.