Destylator laboratoryjny to urządzenie, które odgrywa kluczową rolę w procesach chemicznych, szczególnie w laboratoriach zajmujących się analizą substancji oraz ich oczyszczaniem. Działa na zasadzie różnicy temperatur wrzenia poszczególnych składników mieszaniny, co pozwala na ich oddzielenie. W praktyce oznacza to, że ciecz o niższej temperaturze wrzenia paruje jako pierwsza, a następnie skrapla się w chłodnicy, tworząc czystszą frakcję. Destylatory laboratoryjne są wykorzystywane w wielu dziedzinach, takich jak chemia organiczna, biochemia czy farmacja. Dzięki nim można uzyskać wysokiej jakości rozpuszczalniki, esencje czy inne substancje chemiczne. W laboratoriach często stosuje się różne typy destylatorów, w tym destylatory prostokątne oraz kolumnowe, które umożliwiają bardziej zaawansowane procesy separacji.

Jakie są rodzaje destylatorów laboratoryjnych i ich cechy

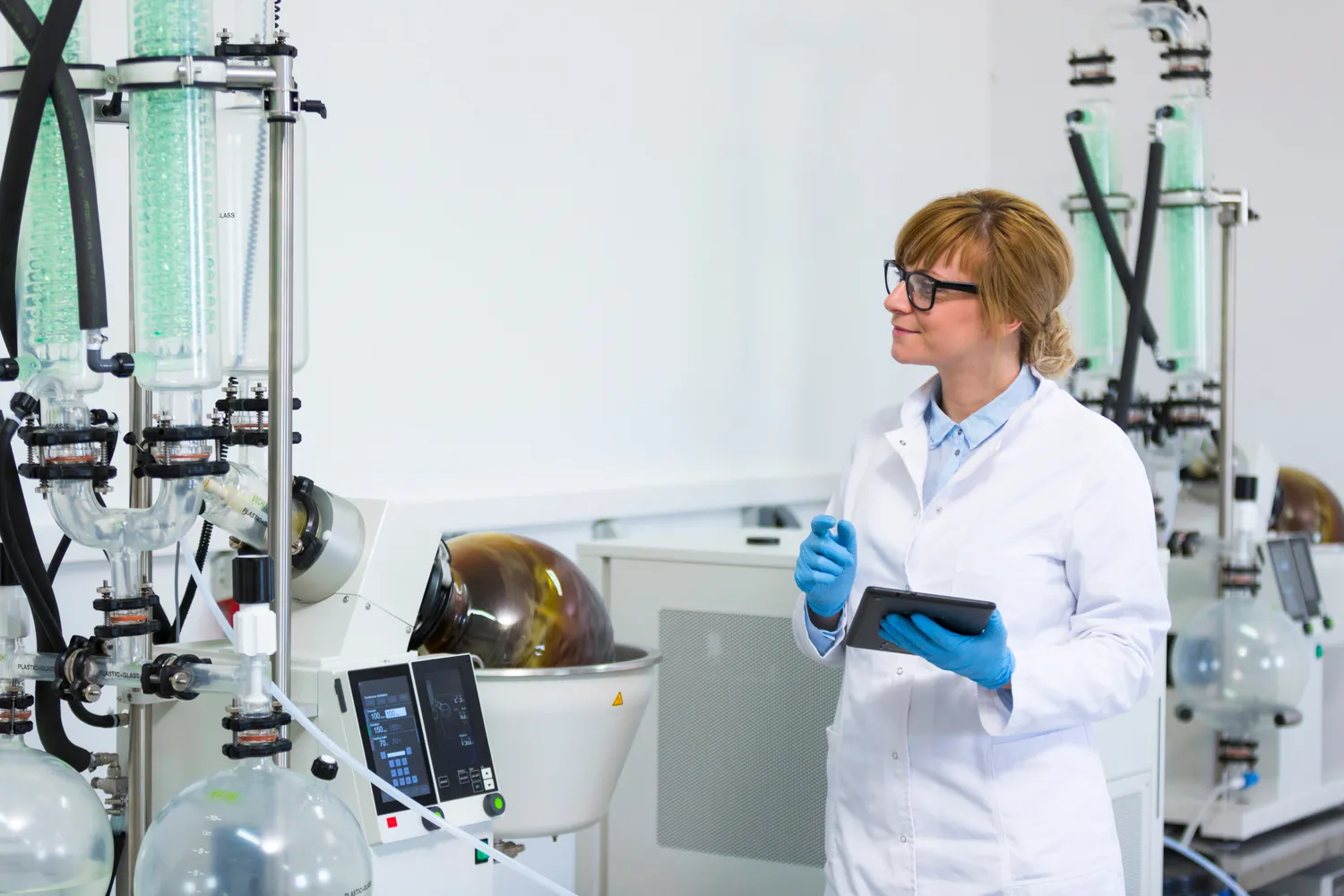

W laboratoriach można spotkać kilka typów destylatorów laboratoryjnych, z których każdy ma swoje unikalne cechy i zastosowania. Najpopularniejsze z nich to destylatory prostokątne i kolumnowe. Destylatory prostokątne charakteryzują się prostą budową i są idealne do podstawowych procesów destylacji. Z kolei destylatory kolumnowe są bardziej skomplikowane i pozwalają na wielokrotną destylację, co zwiększa efektywność separacji składników. Innym rodzajem są destylatory rotacyjne, które działają na zasadzie obrotu naczynia z cieczą, co zmniejsza ciśnienie i umożliwia destylację w niższej temperaturze. W laboratoriach chemicznych często stosuje się również destylatory próżniowe, które pozwalają na przeprowadzanie procesów w warunkach obniżonego ciśnienia.

Jakie materiały są używane do budowy destylatorów laboratoryjnych

Budowa destylatora laboratoryjnego wymaga zastosowania materiałów odpornych na działanie wysokich temperatur oraz chemikaliów. Najczęściej wykorzystywanym materiałem jest szkło borokrzemowe, które charakteryzuje się wysoką odpornością na szoki termiczne oraz korozję chemiczną. Szkło borokrzemowe jest idealne do produkcji elementów takich jak kolby, chłodnice czy naczynia odbierające. W przypadku bardziej zaawansowanych modeli mogą być stosowane również materiały metalowe, takie jak stal nierdzewna czy miedź. Stal nierdzewna jest szczególnie ceniona za swoją trwałość oraz odporność na rdzewienie, co czyni ją idealnym wyborem dla przemysłowych aplikacji. Miedź natomiast ma doskonałe właściwości przewodzące ciepło i jest często wykorzystywana w produkcji chłodnic oraz innych elementów wymagających efektywnego transferu ciepła.

Jakie są najważniejsze zasady bezpieczeństwa przy używaniu destylatora laboratoryjnego

Praca z destylatorem laboratoryjnym wiąże się z pewnymi zagrożeniami, dlatego niezwykle istotne jest przestrzeganie zasad bezpieczeństwa podczas jego użytkowania. Przede wszystkim należy zawsze nosić odpowiednią odzież ochronną, taką jak rękawice i okulary ochronne, aby zminimalizować ryzyko kontaktu z niebezpiecznymi substancjami chemicznymi. Ważne jest również zapewnienie odpowiedniej wentylacji w pomieszczeniu, w którym przeprowadzane są eksperymenty, aby uniknąć gromadzenia się oparów szkodliwych dla zdrowia. Należy także regularnie sprawdzać stan techniczny urządzenia oraz jego elementów, aby upewnić się, że nie ma żadnych uszkodzeń mogących prowadzić do awarii podczas pracy. Kolejnym istotnym aspektem jest znajomość procedur awaryjnych oraz lokalizacja sprzętu gaśniczego w przypadku wystąpienia pożaru lub innego zagrożenia.

Jakie są najczęstsze błędy przy używaniu destylatora laboratoryjnego

Podczas pracy z destylatorem laboratoryjnym, wiele osób popełnia błędy, które mogą prowadzić do nieefektywnej destylacji lub nawet niebezpiecznych sytuacji. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury. Zbyt wysoka temperatura może prowadzić do przegrzania cieczy, co z kolei może skutkować niekontrolowanym wrzeniem i wydostawaniem się oparów. Z drugiej strony, zbyt niska temperatura może spowodować, że proces destylacji będzie zbyt wolny lub w ogóle nie zajdzie. Kolejnym powszechnym błędem jest niewłaściwe podłączenie elementów destylatora, co może prowadzić do wycieków lub nieefektywnego skraplania par. Należy również pamiętać o regularnym czyszczeniu urządzenia, ponieważ resztki chemikaliów mogą wpływać na jakość destylatu oraz powodować kontaminację. Warto także unikać pracy z substancjami łatwopalnymi w pobliżu źródeł ciepła oraz stosować się do zaleceń producenta dotyczących użytkowania i konserwacji sprzętu.

Jakie są zalety i wady różnych typów destylatorów laboratoryjnych

Wybór odpowiedniego typu destylatora laboratoryjnego jest kluczowy dla efektywności przeprowadzanych procesów. Każdy z dostępnych modeli ma swoje zalety i wady, które warto rozważyć przed podjęciem decyzji. Destylatory prostokątne są stosunkowo proste w obsłudze i idealne do podstawowych zastosowań, jednak ich efektywność w separacji składników jest ograniczona. Z kolei destylatory kolumnowe oferują znacznie wyższą efektywność dzięki zastosowaniu kolumny frakcyjnej, co pozwala na uzyskanie czystszych frakcji. Ich skomplikowana budowa sprawia jednak, że są droższe i wymagają większej wiedzy technicznej do obsługi. Destylatory rotacyjne to doskonałe rozwiązanie dla substancji wrażliwych na wysoką temperaturę, ponieważ umożliwiają destylację w niższej temperaturze, ale ich koszt oraz potrzeba specjalistycznej obsługi mogą być przeszkodą dla niektórych laboratoriów.

Jakie są nowoczesne technologie stosowane w destylatorach laboratoryjnych

W ostatnich latach rozwój technologii wpłynął na projektowanie i funkcjonalność destylatorów laboratoryjnych. Nowoczesne urządzenia często wyposażane są w zaawansowane systemy automatyzacji, które umożliwiają precyzyjne kontrolowanie temperatury oraz ciśnienia podczas procesu destylacji. Dzięki temu można uzyskać lepszą jakość produktu końcowego oraz zwiększyć wydajność pracy laboratorium. Wiele nowoczesnych destylatorów posiada również funkcje monitorowania i rejestrowania danych, co pozwala na dokładną analizę procesów oraz identyfikację potencjalnych problemów. Innowacyjne materiały stosowane w budowie tych urządzeń również przyczyniają się do ich wydajności; na przykład zastosowanie powłok antyadhezyjnych ułatwia czyszczenie i zmniejsza ryzyko kontaminacji. Ponadto, coraz częściej spotykane są destylatory pracujące w trybie ciągłym, co znacząco zwiększa wydajność produkcji substancji chemicznych.

Jakie są koszty zakupu i eksploatacji destylatora laboratoryjnego

Koszty związane z zakupem i eksploatacją destylatora laboratoryjnego mogą się znacznie różnić w zależności od typu urządzenia oraz jego specyfikacji technicznych. Na rynku dostępne są zarówno proste modele prostokątne za relatywnie niską cenę, jak i zaawansowane destylatory kolumnowe czy rotacyjne, które mogą kosztować znacznie więcej. Oprócz ceny zakupu warto również uwzględnić koszty eksploatacyjne związane z użytkowaniem urządzenia. Należy pamiętać o kosztach energii elektrycznej potrzebnej do podgrzewania cieczy oraz ewentualnych materiałach eksploatacyjnych, takich jak chłodziwa czy dodatkowe akcesoria wymagane do prawidłowego działania systemu. Regularna konserwacja oraz czyszczenie urządzenia to kolejne aspekty wpływające na całkowity koszt użytkowania. Warto również rozważyć możliwość zakupu używanego sprzętu lub leasingu, co może być korzystną alternatywą dla laboratoriów o ograniczonym budżecie.

Jakie są przyszłe kierunki rozwoju technologii destylacji laboratoryjnej

Przyszłość technologii destylacji laboratoryjnej zapowiada się obiecująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań technologicznych oraz rosnącemu zapotrzebowaniu na wysokiej jakości substancje chemiczne. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów destylacyjnych, która pozwala na zwiększenie efektywności pracy laboratorium oraz minimalizację błędów ludzkich. Wprowadzenie inteligentnych systemów monitorujących umożliwi precyzyjne kontrolowanie parametrów pracy urządzenia oraz szybką reakcję na ewentualne problemy. Kolejnym istotnym trendem jest rozwój materiałów odpornych na działanie chemikaliów oraz wysokich temperatur, co zwiększy trwałość i bezpieczeństwo urządzeń. Również ekologia odgrywa coraz większą rolę; przyszłe technologie mogą skupiać się na zmniejszeniu zużycia energii oraz ograniczeniu odpadów powstających podczas procesów chemicznych.

Jakie są zastosowania destylatorów laboratoryjnych w różnych dziedzinach

Destylatory laboratoryjne znajdują szerokie zastosowanie w wielu dziedzinach nauki i przemysłu, co czyni je niezwykle wszechstronnymi narzędziami. W chemii organicznej są one wykorzystywane do oczyszczania związków chemicznych oraz separacji ich składników, co jest kluczowe dla uzyskania czystych substancji do dalszych badań. W biochemii destylatory służą do izolacji i oczyszczania biomolekuł, takich jak białka czy kwasy nukleinowe, co ma ogromne znaczenie w badaniach nad nowymi lekami oraz terapiami. W przemyśle farmaceutycznym destylacja jest niezbędna do produkcji wysokiej jakości substancji czynnych stosowanych w lekach, a także do oczyszczania rozpuszczalników używanych w procesach produkcyjnych. Ponadto, destylatory laboratoryjne mają zastosowanie w przemyśle spożywczym, gdzie wykorzystywane są do produkcji esencji, olejków eterycznych oraz alkoholi.

Jakie są różnice między destylacją prostą a frakcyjną

Destylacja prosta i frakcyjna to dwie podstawowe metody separacji składników mieszanin cieczy, które różnią się zarówno zasadą działania, jak i zastosowaniem. Destylacja prosta polega na podgrzewaniu cieczy do momentu jej wrzenia, a następnie skraplaniu pary w chłodnicy. Jest to metoda stosunkowo szybka i łatwa w użyciu, jednak jej efektywność ogranicza się do separacji składników o znacznie różniących się temperaturach wrzenia. Z tego powodu destylacja prosta jest najczęściej stosowana w przypadku jednofazowych mieszanin lub gdy różnica temperatur wrzenia wynosi co najmniej 25-30 stopni Celsjusza. Natomiast destylacja frakcyjna to bardziej zaawansowana technika, która wykorzystuje kolumnę frakcyjną do wielokrotnego skraplania i odparowywania pary. Dzięki temu możliwe jest uzyskanie wyższej czystości produktów końcowych oraz separacja składników o zbliżonych temperaturach wrzenia. Ta metoda jest szczególnie przydatna w przemyśle chemicznym oraz farmaceutycznym, gdzie wymagana jest wysoka jakość substancji.