Destylarka do rozpuszczalnika to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych substancji na podstawie ich temperatury wrzenia. W praktyce oznacza to, że można skutecznie oddzielić ciecz od zanieczyszczeń lub innych składników, co jest niezwykle przydatne w laboratoriach chemicznych oraz w przemyśle. Proces ten polega na podgrzewaniu mieszanki, co powoduje, że substancje o niższej temperaturze wrzenia parują jako pierwsze. Następnie para jest schładzana i kondensowana z powrotem w ciecz, co pozwala na jej zbieranie w osobnym pojemniku. Warto zaznaczyć, że destylacja może być przeprowadzana na różne sposoby, w tym destylację prostą oraz frakcyjną. W przypadku destylacji frakcyjnej wykorzystuje się kolumny frakcyjne, które umożliwiają bardziej efektywne oddzielanie substancji o zbliżonych temperaturach wrzenia.

Jakie są najczęstsze zastosowania destylarki do rozpuszczalnika

Destylarka do rozpuszczalnika znajduje szerokie zastosowanie w różnych dziedzinach przemysłu oraz nauki. W laboratoriach chemicznych jest niezbędna do oczyszczania reagentów oraz pozyskiwania czystych rozpuszczalników, co ma kluczowe znaczenie dla prowadzenia badań i eksperymentów. W przemyśle farmaceutycznym destylacja jest wykorzystywana do produkcji leków oraz substancji czynnych, gdzie czystość składników ma fundamentalne znaczenie dla bezpieczeństwa i skuteczności produktów. Kolejnym istotnym zastosowaniem jest przemysł petrochemiczny, gdzie destylacja służy do separacji różnych frakcji ropy naftowej, co pozwala na uzyskanie paliw oraz innych produktów chemicznych. Ponadto destylarki są używane w produkcji alkoholu, gdzie proces fermentacji i destylacji pozwala na uzyskanie napojów wysokoprocentowych.

Jakie są kluczowe elementy konstrukcyjne destylarki do rozpuszczalnika

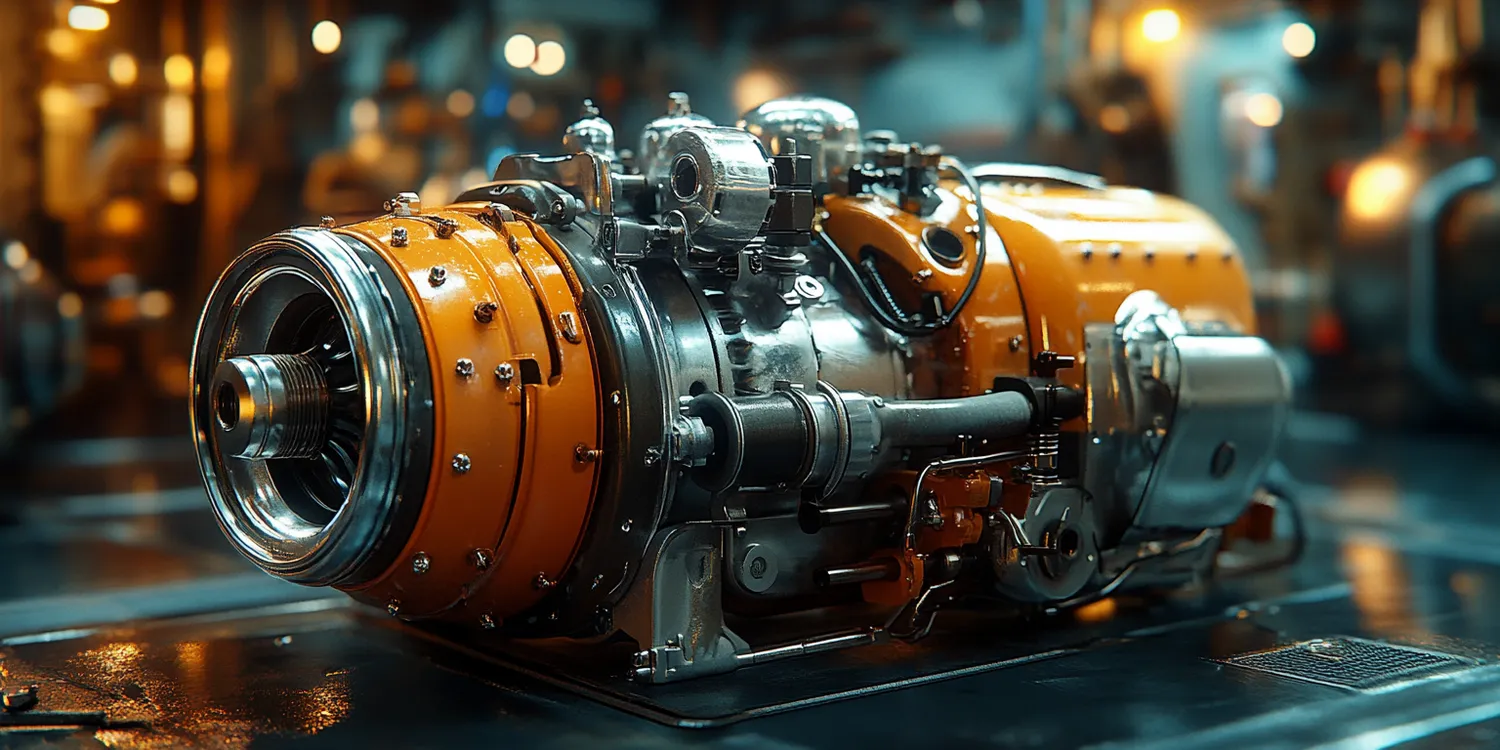

Konstrukcja destylarki do rozpuszczalnika opiera się na kilku kluczowych elementach, które zapewniają jej efektywność i funkcjonalność. Podstawowym komponentem jest zbiornik grzewczy, który służy do podgrzewania mieszanki cieczy. Zbiornik ten musi być wykonany z materiałów odpornych na wysoką temperaturę oraz działanie chemikaliów. Kolejnym istotnym elementem jest kolumna destylacyjna, która umożliwia separację par poprzez wielokrotne skraplanie i parowanie substancji. Kolumna ta może być wyposażona w różnego rodzaju wypełnienia lub sita, które zwiększają powierzchnię kontaktu między parą a cieczą, co poprawia efektywność procesu. Poza tym ważnym elementem jest skraplacz, który chłodzi parę i przekształca ją z powrotem w ciecz. Ostatnim kluczowym komponentem jest system zbierania skroplin, który pozwala na gromadzenie oczyszczonego rozpuszczalnika w odpowiednich pojemnikach.

Jakie są najważniejsze zalety korzystania z destylarki do rozpuszczalnika

Korzystanie z destylarki do rozpuszczalnika niesie ze sobą wiele korzyści zarówno dla użytkowników indywidualnych, jak i dla przemysłu. Przede wszystkim umożliwia ona uzyskanie wysokiej czystości substancji chemicznych, co jest kluczowe w wielu aplikacjach laboratoryjnych oraz przemysłowych. Dzięki procesowi destylacji można skutecznie usunąć zanieczyszczenia oraz niepożądane składniki, co przekłada się na lepszą jakość końcowego produktu. Kolejną zaletą jest możliwość odzyskiwania rozpuszczalników z odpadów przemysłowych lub pozostałości po procesach produkcyjnych, co przyczynia się do zmniejszenia kosztów operacyjnych oraz ochrony środowiska. Destylarki są również stosunkowo łatwe w obsłudze i mogą być dostosowane do różnych potrzeb użytkowników poprzez zmianę parametrów procesu takich jak temperatura czy czas destylacji.

Jakie są różnice między destylacją prostą a frakcyjną

Destylacja to proces, który można przeprowadzać na różne sposoby, a dwa najczęściej stosowane to destylacja prosta oraz frakcyjna. Destylacja prosta jest najłatwiejszą formą tego procesu i polega na podgrzewaniu cieczy, aż do momentu, gdy zacznie parować. Para jest następnie schładzana i kondensowana w osobnym naczyniu. Ten typ destylacji jest skuteczny w przypadku substancji o znacznie różniących się temperaturach wrzenia. Przykładem może być oddzielanie wody od alkoholu, gdzie różnica temperatury jest wystarczająco duża, aby uzyskać zadowalające wyniki. Z drugiej strony, destylacja frakcyjna jest bardziej skomplikowanym procesem, który wykorzystuje kolumny frakcyjne do separacji substancji o zbliżonych temperaturach wrzenia. W tym przypadku para wielokrotnie skrapla się i paruje w kolumnie, co pozwala na bardziej efektywne oddzielanie poszczególnych składników. Destylacja frakcyjna jest szczególnie przydatna w przemyśle petrochemicznym, gdzie konieczne jest uzyskanie różnych frakcji ropy naftowej.

Jakie materiały są używane do budowy destylarek do rozpuszczalnika

Budowa destylarki do rozpuszczalnika wymaga zastosowania odpowiednich materiałów, które muszą spełniać określone wymagania dotyczące odporności na wysoką temperaturę oraz działanie chemikaliów. Najczęściej wykorzystywanym materiałem jest szkło borokrzemowe, które charakteryzuje się wysoką odpornością na zmiany temperatury oraz chemikalia. Szkło to jest idealne do zastosowań laboratoryjnych, ponieważ pozwala na łatwe monitorowanie procesu destylacji oraz nie reaguje z większością substancji chemicznych. W przypadku przemysłowych destylarek często stosuje się stal nierdzewną, która zapewnia większą wytrzymałość mechaniczną oraz odporność na korozję. Stal nierdzewna jest również łatwa do czyszczenia i dezynfekcji, co ma kluczowe znaczenie w przemyśle farmaceutycznym oraz spożywczym. Dodatkowo elementy grzewcze wykonane są z materiałów odpornych na wysoką temperaturę, takich jak miedź lub aluminium.

Jakie są najczęstsze problemy związane z użytkowaniem destylarki do rozpuszczalnika

Korzystanie z destylarki do rozpuszczalnika może wiązać się z pewnymi problemami, które mogą wpłynąć na efektywność procesu oraz bezpieczeństwo użytkowania. Jednym z najczęstszych problemów jest niewłaściwe ustawienie temperatury grzania, co może prowadzić do nieefektywnej separacji substancji lub ich degradacji. Zbyt wysoka temperatura może spowodować powstawanie niepożądanych produktów ubocznych, podczas gdy zbyt niska może uniemożliwić osiągnięcie pożądanej czystości rozpuszczalnika. Kolejnym problemem mogą być zatykanie kolumny destylacyjnej lub skraplacza przez osady lub zanieczyszczenia, co wpływa na przepływ pary i obniża wydajność procesu. Regularne czyszczenie i konserwacja urządzenia są kluczowe dla utrzymania jego sprawności. Inne kwestie to niewłaściwe uszczelnienia, które mogą prowadzić do wycieków pary lub cieczy oraz problemy z kontrolą ciśnienia wewnętrznego systemu.

Jakie są koszty zakupu i eksploatacji destylarki do rozpuszczalnika

Koszty związane z zakupem i eksploatacją destylarki do rozpuszczalnika mogą się znacznie różnić w zależności od wielu czynników, takich jak rodzaj urządzenia, jego pojemność oraz dodatkowe funkcje. Na rynku dostępne są zarówno proste modele laboratoryjne, które można nabyć za kilka tysięcy złotych, jak i zaawansowane systemy przemysłowe kosztujące dziesiątki tysięcy złotych. Przy wyborze odpowiedniej destylarki warto zwrócić uwagę nie tylko na cenę zakupu, ale także na jej wydajność oraz koszty eksploatacyjne związane z energią elektryczną potrzebną do podgrzewania cieczy oraz ewentualnymi kosztami konserwacji. Dodatkowo należy uwzględnić koszty materiałów eksploatacyjnych takich jak uszczelki czy elementy grzewcze, które mogą wymagać wymiany w miarę użytkowania urządzenia. Warto również pamiętać o kosztach związanych z przestrzenią roboczą oraz infrastrukturą potrzebną do prawidłowego funkcjonowania destylarki, co może obejmować wentylację czy systemy odprowadzania pary.

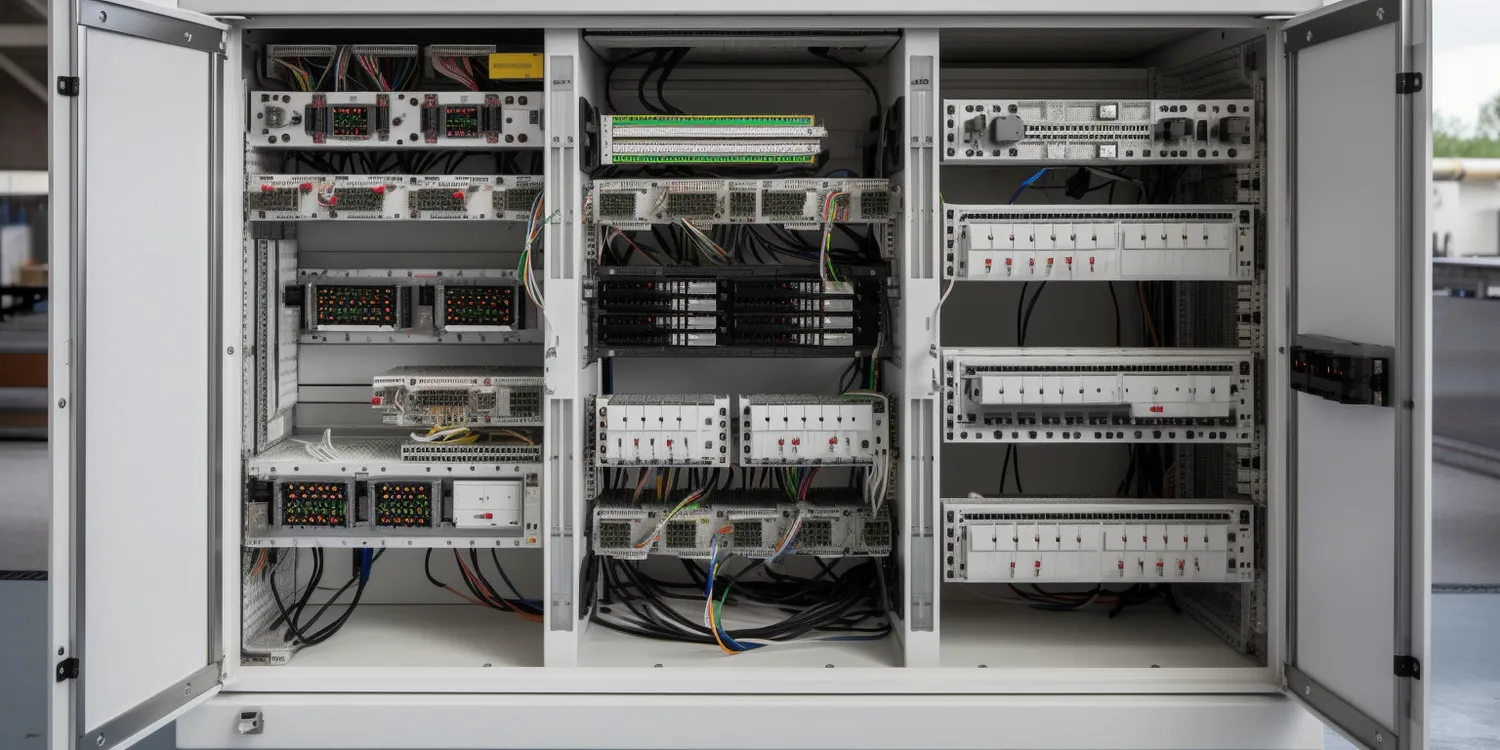

Jakie są nowoczesne technologie w produkcji destylarek do rozpuszczalnika

Nowoczesne technologie w produkcji destylarek do rozpuszczalnika znacząco wpłynęły na efektywność i bezpieczeństwo tych urządzeń. W ostatnich latach pojawiły się innowacyjne rozwiązania takie jak automatyczne systemy kontroli temperatury i ciśnienia, które pozwalają na precyzyjne zarządzanie procesem destylacji bez potrzeby ciągłego nadzoru ze strony operatora. Dzięki tym technologiom możliwe jest osiągnięcie lepszej jakości końcowego produktu oraz zwiększenie wydajności procesu. Ponadto nowoczesne destylarki często wyposażone są w zaawansowane systemy monitorowania stanu technicznego urządzenia, co pozwala na szybką identyfikację ewentualnych problemów i ich natychmiastowe rozwiązanie. Wiele modeli korzysta również z technologii odzysku ciepła, co przyczynia się do zmniejszenia zużycia energii i obniżenia kosztów eksploatacyjnych. Również materiały używane w produkcji nowoczesnych destylarek stały się bardziej zaawansowane; stosuje się kompozyty o wysokiej odporności chemicznej oraz materiały lekkie i wytrzymałe.

Jakie są najlepsze praktyki dotyczące obsługi destylarki do rozpuszczalnika

Aby zapewnić prawidłowe działanie destylarki do rozpuszczalnika oraz maksymalizować jej wydajność, warto przestrzegać kilku najlepszych praktyk dotyczących jej obsługi. Po pierwsze należy dokładnie zapoznać się z instrukcją obsługi dostarczoną przez producenta; każdy model może mieć swoje specyficzne wymagania dotyczące użytkowania i konserwacji. Ważne jest również regularne czyszczenie wszystkich komponentów urządzenia; osady mogą gromadzić się w kolumnach lub skraplaczach i wpływać negatywnie na jakość procesu destylacji. Kolejnym istotnym aspektem jest monitorowanie parametrów pracy urządzenia takich jak temperatura czy ciśnienie; wszelkie odchylenia od norm mogą wskazywać na problemy wymagające natychmiastowej interwencji. Użytkownicy powinni również dbać o odpowiednią wentylację miejsca pracy; gromadzenie się par chemicznych może stanowić zagrożenie dla zdrowia operatora oraz innych osób znajdujących się w pobliżu.