Przemysł metalurgiczny to gałąź przemysłu zajmująca się wydobywaniem, przetwarzaniem oraz obróbką metali. Jego znaczenie w gospodarce jest nie do przecenienia, ponieważ metale są kluczowymi surowcami wykorzystywanymi w wielu branżach, takich jak budownictwo, motoryzacja, elektronika czy przemysł lotniczy. Metalurgia obejmuje różnorodne procesy, od wydobycia rudy metali po ich rafinację i formowanie w gotowe produkty. Współczesny przemysł metalurgiczny korzysta z zaawansowanych technologii, które pozwalają na zwiększenie efektywności produkcji oraz minimalizację wpływu na środowisko. Warto również zwrócić uwagę na to, że przemysł metalurgiczny jest ściśle związany z innymi sektorami gospodarki, co sprawia, że jego rozwój ma istotne znaczenie dla całej gospodarki narodowej.

Jakie są główne procesy w przemyśle metalurgicznym?

W przemyśle metalurgicznym wyróżnia się kilka kluczowych procesów, które są niezbędne do uzyskania wysokiej jakości produktów metalowych. Pierwszym z nich jest wydobycie surowców mineralnych, które stanowią podstawę dla dalszych etapów produkcji. Po wydobyciu następuje proces wzbogacania rudy, który polega na oddzieleniu metalu od innych składników. Kolejnym ważnym etapem jest rafinacja, czyli oczyszczanie metalu z zanieczyszczeń oraz nadawanie mu odpowiednich właściwości chemicznych i fizycznych. Po uzyskaniu czystego metalu następuje jego formowanie, które może obejmować różne techniki takie jak odlewanie, walcowanie czy kucie. Każdy z tych procesów wymaga zastosowania specjalistycznych maszyn oraz technologii, co sprawia, że przemysł metalurgiczny jest jednym z najbardziej zaawansowanych technologicznie sektorów gospodarki.

Jakie są najważniejsze metody obróbki metali w metalurgii?

Obróbka metali w przemyśle metalurgicznym obejmuje szereg metod, które mają na celu nadanie materiałom odpowiednich właściwości mechanicznych oraz estetycznych. Do najpopularniejszych metod należy obróbka cieplna, która polega na podgrzewaniu metalu do określonej temperatury i następnie jego schładzaniu w kontrolowany sposób. Proces ten wpływa na twardość oraz wytrzymałość materiału. Inną istotną metodą jest obróbka mechaniczna, która obejmuje takie techniki jak frezowanie, toczenie czy szlifowanie. Dzięki tym procesom można uzyskać precyzyjne kształty oraz powierzchnie o odpowiedniej gładkości. W ostatnich latach coraz większą popularność zdobywają także nowoczesne technologie takie jak obróbka laserowa czy wodna, które pozwalają na osiągnięcie jeszcze większej precyzji i efektywności produkcji. Dodatkowo warto wspomnieć o procesach spawania oraz lutowania, które umożliwiają łączenie różnych elementów metalowych w jedną całość.

Jakie są główne zastosowania przemysłu metalurgicznego w codziennym życiu?

Przemysł metalurgiczny ma ogromny wpływ na nasze codzienne życie poprzez dostarczanie materiałów wykorzystywanych w wielu dziedzinach. Metale są niezbędne w budownictwie, gdzie stosowane są jako elementy konstrukcyjne budynków oraz infrastruktury. Stal i aluminium są powszechnie używane do produkcji belek nośnych, rur czy pokryć dachowych. W motoryzacji przemysł metalurgiczny dostarcza komponenty niezbędne do produkcji pojazdów takich jak silniki, zawieszenia czy karoserie. Również elektronika korzysta z metali w postaci przewodników elektrycznych oraz elementów elektronicznych. Przemysł lotniczy również opiera się na metalach lekkich i wytrzymałych, które są kluczowe dla budowy samolotów i statków kosmicznych. Ponadto wiele przedmiotów codziennego użytku takich jak narzędzia kuchenne czy sprzęt AGD wykonanych jest z materiałów metalowych.

Jakie są wyzwania i przyszłość przemysłu metalurgicznego?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami, które mogą wpłynąć na jego rozwój w nadchodzących latach. Jednym z najważniejszych problemów jest konieczność dostosowania się do rosnących wymagań dotyczących ochrony środowiska. W obliczu globalnych zmian klimatycznych oraz zaostrzenia przepisów dotyczących emisji gazów cieplarnianych, zakłady metalurgiczne muszą wdrażać innowacyjne technologie, które pozwolą na zmniejszenie negatywnego wpływu ich działalności na środowisko. Obejmuje to zarówno optymalizację procesów produkcyjnych, jak i zwiększenie efektywności energetycznej. Kolejnym wyzwaniem jest rosnąca konkurencja na rynku globalnym, co wymusza na producentach ciągłe poszukiwanie nowych rozwiązań oraz poprawę jakości oferowanych produktów. Warto również zwrócić uwagę na zmieniające się potrzeby klientów, którzy coraz częściej oczekują produktów dostosowanych do indywidualnych wymagań.

Jakie są kluczowe surowce wykorzystywane w metalurgii?

W przemyśle metalurgicznym wykorzystywane są różnorodne surowce, które stanowią podstawę dla produkcji metali i ich stopów. Najważniejszymi surowcami są rudy metali, takie jak żelazo, miedź, aluminium czy cynk. Każda z tych rud wymaga specyficznych procesów wydobycia i przetwarzania, co wpływa na koszty produkcji oraz jakość końcowego produktu. Żelazo jest jednym z najczęściej stosowanych metali na świecie i stanowi podstawowy składnik stali, która jest kluczowym materiałem w budownictwie oraz przemyśle motoryzacyjnym. Miedź z kolei jest ceniona za swoje właściwości przewodzące i znajduje zastosowanie w elektronice oraz instalacjach elektrycznych. Aluminium, ze względu na swoją lekkość i odporność na korozję, jest szeroko stosowane w branży lotniczej oraz motoryzacyjnej. Oprócz rud metali istotne są także materiały pomocnicze, takie jak węgiel czy koks, które są niezbędne w procesach redukcji metali.

Jakie innowacje technologiczne wpływają na przemysł metalurgiczny?

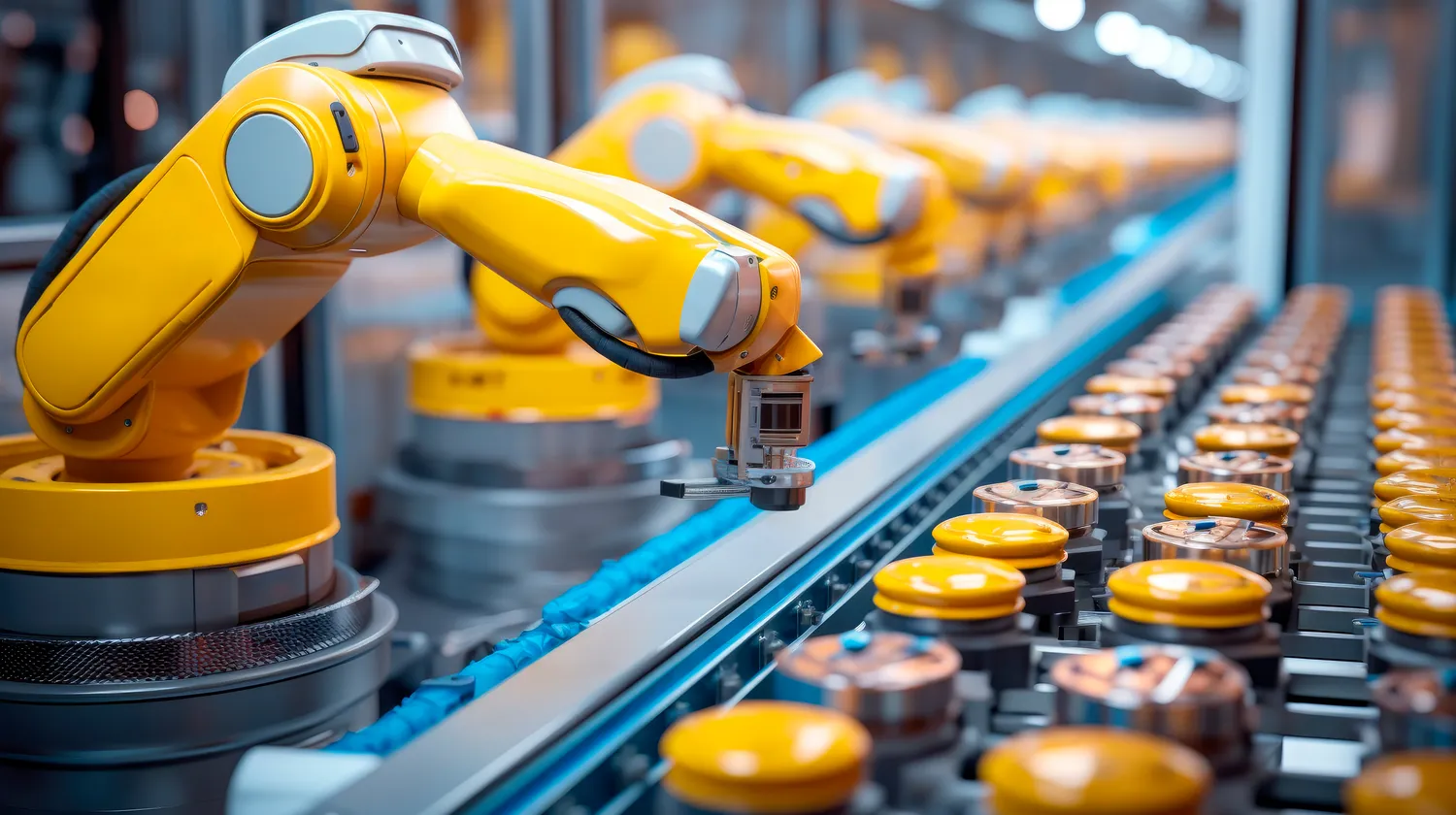

Innowacje technologiczne mają kluczowe znaczenie dla rozwoju przemysłu metalurgicznego, ponieważ pozwalają na zwiększenie efektywności produkcji oraz poprawę jakości produktów. W ostatnich latach obserwuje się dynamiczny rozwój technologii automatyzacji i cyfryzacji procesów produkcyjnych. Dzięki zastosowaniu robotów przemysłowych oraz systemów zarządzania produkcją możliwe jest znaczne zwiększenie wydajności oraz precyzji operacji. Kolejnym ważnym trendem jest wykorzystanie technologii druku 3D do produkcji komponentów metalowych. Ta innowacyjna metoda pozwala na tworzenie skomplikowanych kształtów przy minimalnym zużyciu materiału, co przekłada się na oszczędności kosztowe oraz ograniczenie odpadów. Dodatkowo rozwijają się technologie związane z recyklingiem metali, które umożliwiają odzyskiwanie surowców z odpadów przemysłowych i ich ponowne wykorzystanie w produkcji.

Jakie są główne trendy w przemyśle metalurgicznym?

W przemyśle metalurgicznym można zaobserwować kilka istotnych trendów, które kształtują jego przyszłość. Przede wszystkim rośnie znaczenie zrównoważonego rozwoju oraz odpowiedzialności społecznej przedsiębiorstw. Firmy coraz częściej podejmują działania mające na celu minimalizację negatywnego wpływu swojej działalności na środowisko naturalne poprzez wdrażanie ekologicznych technologii oraz praktyk recyklingowych. Kolejnym istotnym trendem jest digitalizacja procesów produkcyjnych, która pozwala na lepsze monitorowanie i zarządzanie wydajnością zakładów metalurgicznych. Internet rzeczy (IoT) oraz analiza danych stają się kluczowymi narzędziami umożliwiającymi optymalizację procesów oraz szybsze podejmowanie decyzji biznesowych. Również personalizacja produktów staje się coraz bardziej popularna, co wymusza na producentach elastyczność w procesach produkcyjnych oraz zdolność do szybkiego reagowania na zmieniające się potrzeby klientów.

Jakie są korzyści płynące z recyklingu metali?

Recykling metali niesie ze sobą wiele korzyści zarówno dla środowiska, jak i dla gospodarki. Przede wszystkim pozwala on na znaczną redukcję zużycia surowców naturalnych, co jest szczególnie istotne w kontekście ograniczonych zasobów mineralnych naszej planety. Proces recyklingu wymaga znacznie mniej energii niż wydobycie nowych surowców, co przekłada się na mniejsze emisje gazów cieplarnianych oraz niższe koszty produkcji. Ponadto recykling metali przyczynia się do zmniejszenia ilości odpadów trafiających na wysypiska śmieci, co ma pozytywny wpływ na ochronę środowiska naturalnego. Dzięki recyklingowi możliwe jest także uzyskanie wysokiej jakości materiałów wtórnych, które mogą być wykorzystywane w różnych gałęziach przemysłu bez utraty swoich właściwości fizycznych czy chemicznych.

Jakie są perspektywy zatrudnienia w przemyśle metalurgicznym?

Perspektywy zatrudnienia w przemyśle metalurgicznym są zróżnicowane i zależą od wielu czynników takich jak lokalizacja geograficzna, poziom zaawansowania technologicznego zakładów czy aktualne potrzeby rynku pracy. W miarę jak przemysł ten ewoluuje i dostosowuje się do nowoczesnych technologii, rośnie zapotrzebowanie na wysoko wykwalifikowanych pracowników posiadających umiejętności techniczne oraz znajomość nowoczesnych procesów produkcyjnych. W szczególności poszukiwani są specjaliści z zakresu inżynierii materiałowej, automatyki czy informatyki przemysłowej. Również zawody związane z obsługą maszyn CNC czy programowaniem robotów stają się coraz bardziej pożądane w branży metalurgicznej. Z drugiej strony tradycyjne zawody związane z obróbką metali mogą doświadczać spadku zainteresowania ze względu na automatyzację procesów produkcyjnych.