Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W odróżnieniu od wcześniejszych etapów, które koncentrowały się głównie na mechanizacji i automatyzacji, przemysł 4.0 wprowadza zaawansowane systemy cyfrowe, takie jak Internet Rzeczy (IoT), sztuczna inteligencja oraz analiza danych w czasie rzeczywistym. Dzięki tym technologiom przedsiębiorstwa mogą zwiększać efektywność produkcji, optymalizować procesy oraz lepiej dostosowywać się do zmieniających się potrzeb rynku. Przemysł 4.0 umożliwia również większą elastyczność w produkcji, co pozwala na szybsze reagowanie na zamówienia klientów oraz personalizację produktów. Warto zauważyć, że ta rewolucja nie dotyczy tylko dużych fabryk, ale także małych i średnich przedsiębiorstw, które mogą korzystać z nowoczesnych rozwiązań technologicznych.

Jakie technologie są kluczowe w przemyśle 4.0

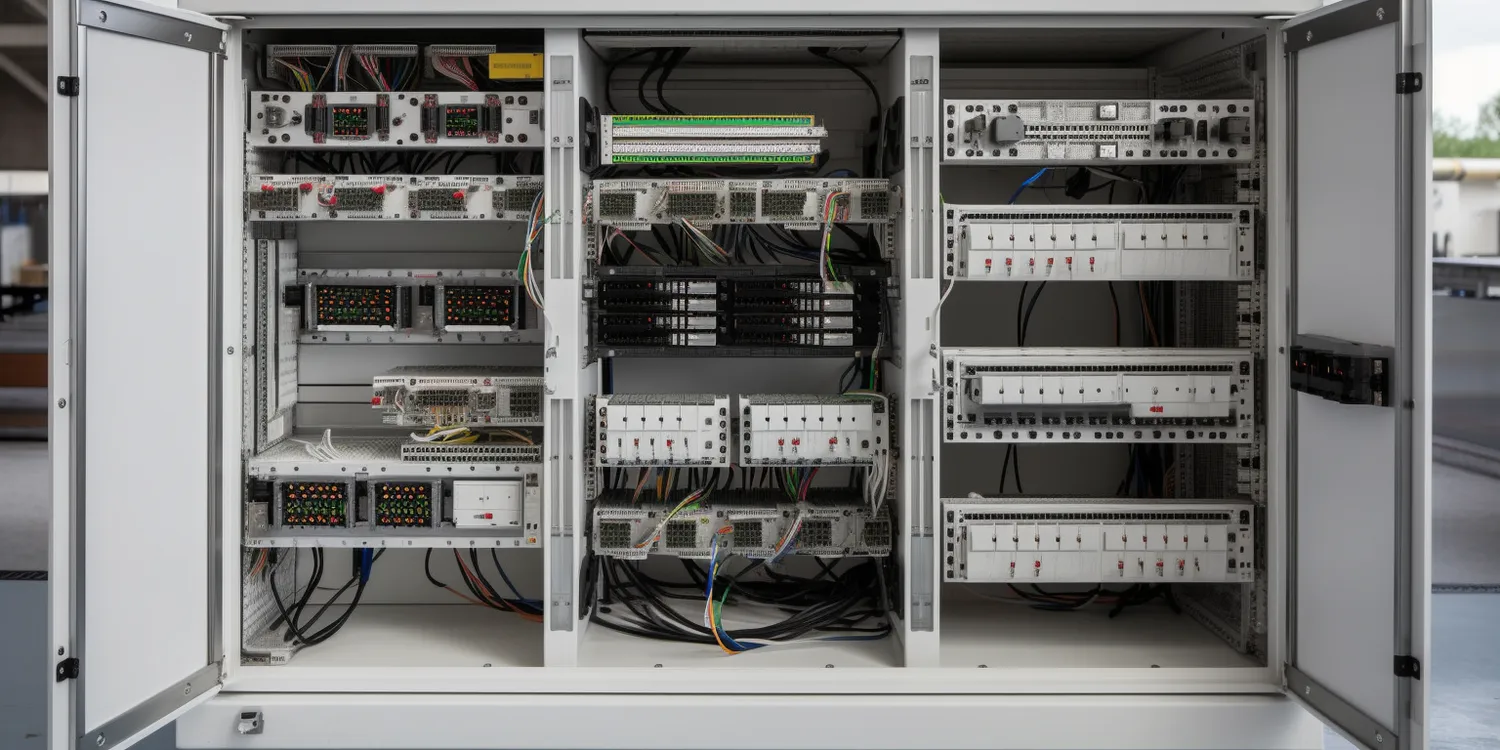

W kontekście przemysłu 4.0 kluczowe technologie obejmują szereg innowacyjnych rozwiązań, które współdziałają ze sobą, tworząc zintegrowany ekosystem produkcyjny. Jednym z najważniejszych elementów jest Internet Rzeczy (IoT), który umożliwia połączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych oraz ich analizę w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja (AI), która wspiera podejmowanie decyzji poprzez analizowanie ogromnych zbiorów danych i przewidywanie trendów rynkowych. Automatyzacja procesów przy użyciu robotyki również odgrywa kluczową rolę w zwiększaniu wydajności produkcji oraz redukcji błędów ludzkich. Dodatkowo technologie takie jak chmura obliczeniowa umożliwiają przechowywanie i przetwarzanie danych na dużą skalę, co jest niezbędne dla efektywnego zarządzania procesami produkcyjnymi. Warto również zwrócić uwagę na znaczenie analizy big data, która pozwala na wyciąganie cennych informacji z danych gromadzonych przez urządzenia IoT oraz inne systemy informatyczne.

Jakie korzyści przynosi wdrożenie przemysłu 4.0

Wdrożenie przemysłu 4.0 wiąże się z wieloma korzyściami dla przedsiębiorstw oraz całej gospodarki. Przede wszystkim zwiększa efektywność produkcji dzięki automatyzacji procesów oraz lepszemu zarządzaniu zasobami. Firmy mogą osiągnąć znaczne oszczędności kosztów operacyjnych poprzez optymalizację procesów i eliminację marnotrawstwa. Kolejną zaletą jest możliwość szybkiej reakcji na zmieniające się potrzeby klientów, co pozwala na dostosowywanie oferty do indywidualnych oczekiwań rynku. Dzięki zastosowaniu zaawansowanych technologii przedsiębiorstwa mogą również poprawić jakość swoich produktów poprzez ciągłe monitorowanie procesów produkcyjnych i identyfikację potencjalnych problemów zanim staną się one poważnymi przeszkodami. Warto także podkreślić znaczenie innowacji, które są napędzane przez rozwój technologii związanych z przemysłem 4.0; nowe rozwiązania mogą prowadzić do powstawania nowych modeli biznesowych oraz możliwości rynkowych.

Jakie wyzwania stoją przed przedsiębiorstwami w kontekście przemysłu 4.0

Mimo licznych korzyści wynikających z wdrożenia przemysłu 4.0 istnieje wiele wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie zaimplementować nowoczesne technologie w swoich procesach produkcyjnych. Jednym z głównych problemów jest konieczność inwestycji w infrastrukturę technologiczną oraz szkolenia pracowników, co może wiązać się z wysokimi kosztami początkowymi. Ponadto wiele firm boryka się z brakiem odpowiednich umiejętności wśród pracowników, co utrudnia wdrażanie nowych rozwiązań i pełne wykorzystanie ich potencjału. Innym istotnym wyzwaniem jest kwestia bezpieczeństwa danych; wraz z rosnącą ilością połączonych urządzeń wzrasta ryzyko cyberataków oraz kradzieży danych, co może prowadzić do poważnych konsekwencji finansowych i reputacyjnych dla firm. Dodatkowo przedsiębiorstwa muszą zmierzyć się z problemem integracji różnych systemów informatycznych oraz technologii, które często są ze sobą niekompatybilne lub wymagają skomplikowanego procesu integracji.

Jakie są przykłady zastosowania przemysłu 4.0 w praktyce

Przemysł 4.0 znajduje zastosowanie w różnych branżach, a jego wdrożenie przynosi konkretne korzyści w praktyce. W sektorze motoryzacyjnym wiele firm wykorzystuje zaawansowane systemy robotyczne do automatyzacji linii produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów. Przykładem może być fabryka Tesli, która stosuje roboty do montażu pojazdów, co przyspiesza proces produkcji i poprawia jakość końcowego produktu. W branży spożywczej z kolei technologie IoT umożliwiają monitorowanie warunków przechowywania produktów, co jest kluczowe dla zapewnienia ich świeżości i bezpieczeństwa. Systemy te mogą automatycznie informować o nieprawidłowościach, co pozwala na szybką reakcję i minimalizację strat. W sektorze energetycznym inteligentne sieci energetyczne (smart grids) umożliwiają efektywne zarządzanie dostawami energii oraz integrację odnawialnych źródeł energii, co przyczynia się do zrównoważonego rozwoju. Wreszcie w branży odzieżowej firmy takie jak Zara stosują zaawansowane analizy danych do przewidywania trendów rynkowych i optymalizacji procesów produkcyjnych, co pozwala na szybsze wprowadzenie nowych kolekcji na rynek.

Jakie umiejętności są potrzebne w erze przemysłu 4.0

W obliczu rewolucji przemysłowej 4.0 zmieniają się również wymagania dotyczące umiejętności pracowników. Kluczowe staje się posiadanie kompetencji związanych z nowoczesnymi technologiami, takimi jak programowanie, analiza danych czy obsługa systemów automatyzacji. Pracownicy muszą być w stanie korzystać z narzędzi cyfrowych oraz interpretować dane generowane przez maszyny i urządzenia IoT. Ważna jest także umiejętność pracy z robotami oraz systemami sztucznej inteligencji, które coraz częściej wspierają procesy produkcyjne. Oprócz umiejętności technicznych istotne stają się również kompetencje miękkie, takie jak zdolność do pracy w zespole, kreatywność oraz umiejętność rozwiązywania problemów. W miarę jak technologie będą się rozwijać, konieczne będzie ciągłe doskonalenie umiejętności oraz adaptacja do zmieniającego się środowiska pracy. Firmy powinny inwestować w szkolenia i rozwój swoich pracowników, aby przygotować ich na wyzwania związane z przemysłem 4.0.

Jakie są różnice między przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa skupiała się głównie na mechanizacji produkcji za pomocą maszyn parowych, co znacząco zwiększyło wydajność pracy w fabrykach. Druga rewolucja przyniosła elektryfikację oraz masową produkcję, co umożliwiło tworzenie dużych zakładów przemysłowych i produkcję towarów na szeroką skalę. Trzecia rewolucja to era automatyzacji i komputeryzacji procesów produkcyjnych, gdzie komputery zaczęły odgrywać kluczową rolę w zarządzaniu produkcją oraz kontrolowaniu jakości produktów. W przeciwieństwie do tych wcześniejszych etapów, przemysł 4.0 koncentruje się na integracji technologii cyfrowych z procesami fizycznymi poprzez wykorzystanie Internetu Rzeczy (IoT), sztucznej inteligencji oraz analizy big data. To podejście pozwala na stworzenie inteligentnych fabryk zdolnych do samodzielnego podejmowania decyzji oraz optymalizacji procesów w czasie rzeczywistym.

Jakie są przyszłe kierunki rozwoju przemysłu 4.0

Przemysł 4.0 ma przed sobą wiele obiecujących kierunków rozwoju, które mogą znacząco wpłynąć na sposób produkcji oraz funkcjonowanie przedsiębiorstw w najbliższych latach. Jednym z kluczowych trendów jest dalsza automatyzacja procesów produkcyjnych przy użyciu robotyki i sztucznej inteligencji; rozwój technologii autonomicznych maszyn może prowadzić do jeszcze większej efektywności i precyzji w produkcji. Kolejnym istotnym kierunkiem jest rozwój technologii blockchain, która może zapewnić większe bezpieczeństwo transakcji oraz transparentność w łańcuchach dostaw; dzięki temu możliwe będzie lepsze śledzenie pochodzenia produktów oraz eliminacja oszustw. Warto również zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju; przedsiębiorstwa będą coraz bardziej skupić się na ekologicznych aspektach swojej działalności poprzez wdrażanie technologii ograniczających zużycie energii oraz emisję gazów cieplarnianych. Dodatkowo rozwój technologii chmurowych umożliwi jeszcze łatwiejszy dostęp do danych oraz współpracę między firmami; chmura obliczeniowa stanie się kluczowym elementem infrastruktury IT wielu organizacji.

Jakie są społeczne aspekty związane z przemysłem 4.0

Przemysł 4.0 nie tylko wpływa na gospodarkę i przedsiębiorstwa, ale także ma istotne konsekwencje społeczne, które należy uwzględnić podczas jego wdrażania. Jednym z najważniejszych aspektów jest zmiana struktury rynku pracy; automatyzacja wielu procesów może prowadzić do redukcji miejsc pracy w niektórych sektorach, zwłaszcza tych opartych na rutynowych zadaniach manualnych. Z drugiej strony pojawią się nowe możliwości zatrudnienia związane z technologiami cyfrowymi, które będą wymagały nowych umiejętności i kompetencji od pracowników; dlatego kluczowe staje się inwestowanie w edukację oraz programy przekwalifikowania dla osób dotkniętych zmianami na rynku pracy. Innym ważnym aspektem jest kwestia równości dostępu do technologii; istnieje ryzyko powstawania przepaści cyfrowej między firmami oraz regionami, które mogą mieć różny dostęp do nowoczesnych rozwiązań technologicznych. Dlatego istotne jest podejmowanie działań mających na celu wsparcie mniejszych przedsiębiorstw oraz regionów mniej rozwiniętych w dostępie do innowacji i technologii związanych z przemysłem 4.0.