Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi fundament dla całej maszyny. W skład tej konstrukcji wchodzą różne komponenty, takie jak ramy, osie, wały oraz elementy nośne. Każdy z tych elementów musi być odpowiednio zaprojektowany i wykonany, aby zapewnić stabilność oraz wytrzymałość maszyny w trakcie jej pracy. Kolejnym istotnym aspektem jest napęd, który może być realizowany za pomocą silników elektrycznych, spalinowych lub hydraulicznych. Wybór odpowiedniego systemu napędowego ma kluczowe znaczenie dla efektywności działania maszyny. Nie można również zapomnieć o układzie sterowania, który umożliwia operatorowi kontrolowanie pracy maszyny oraz jej funkcji. W nowoczesnych maszynach roboczych coraz częściej stosuje się zaawansowane systemy automatyki, które zwiększają precyzję i bezpieczeństwo operacji.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn roboczych

W budowie maszyn roboczych kluczową rolę odgrywają materiały, które muszą spełniać określone wymagania dotyczące wytrzymałości, odporności na zużycie oraz właściwości mechanicznych. Najczęściej wykorzystywanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością oraz elastycznością. Stal nierdzewna jest również popularna ze względu na swoje właściwości antykorozyjne, co czyni ją idealnym wyborem do zastosowań w trudnych warunkach atmosferycznych. W przypadku elementów narażonych na intensywne zużycie często stosuje się stopy metali oraz materiały kompozytowe, które łączą w sobie zalety różnych surowców. Na przykład, materiały kompozytowe mogą być stosowane w miejscach wymagających niskiej wagi przy zachowaniu wysokiej wytrzymałości. W ostatnich latach coraz większą popularność zyskują także tworzywa sztuczne, które są lekkie i odporne na korozję, co sprawia, że znajdują zastosowanie w wielu nowoczesnych maszynach roboczych.

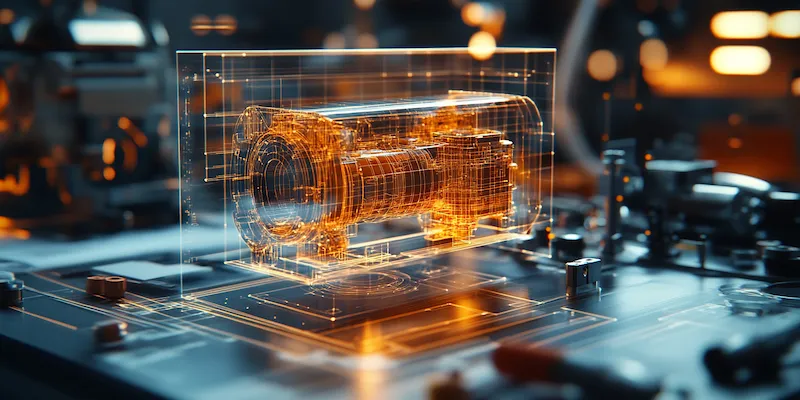

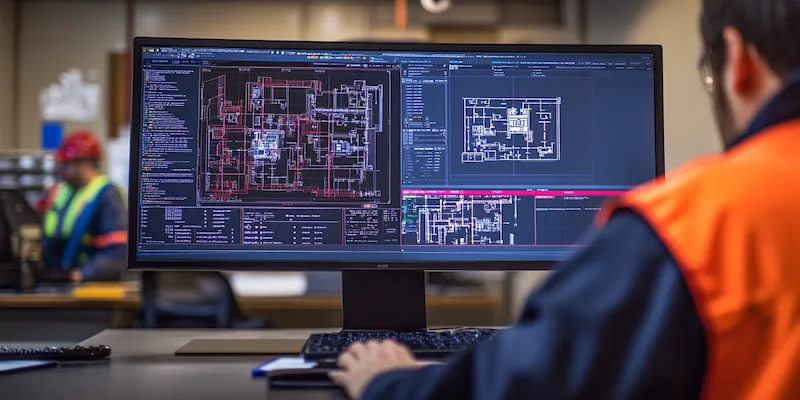

Jakie technologie są wykorzystywane w budowie maszyn roboczych

W dzisiejszych czasach budowa maszyn roboczych opiera się na zaawansowanych technologiach, które znacznie zwiększają efektywność produkcji oraz jakość finalnych produktów. Jedną z najważniejszych technologii jest modelowanie komputerowe CAD (Computer-Aided Design), które pozwala inżynierom na precyzyjne projektowanie komponentów maszyn oraz symulowanie ich działania przed rozpoczęciem produkcji. Dzięki temu można zidentyfikować potencjalne problemy i wprowadzić niezbędne poprawki jeszcze przed etapem realizacji projektu. Kolejnym istotnym aspektem jest wykorzystanie technologii CNC (Computer Numerical Control), która umożliwia automatyczne sterowanie maszynami skrawającymi i obróbczo-wytwórczymi. Dzięki temu proces produkcji staje się bardziej precyzyjny i powtarzalny. Warto również wspomnieć o technologii druku 3D, która zyskuje na znaczeniu w kontekście prototypowania oraz produkcji części zamiennych do maszyn roboczych. Druk 3D pozwala na szybkie tworzenie skomplikowanych kształtów i struktur, co może znacznie przyspieszyć proces rozwoju nowych produktów.

Jakie są najważniejsze etapy budowy maszyn roboczych

Budowa maszyn roboczych to proces składający się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań dotyczących maszyny. Na tym etapie inżynierowie zbierają informacje dotyczące specyfiki pracy maszyny oraz warunków jej użytkowania. Następnie przystępuje się do fazy projektowania, gdzie powstają szczegółowe rysunki techniczne oraz modele 3D maszyny. Po zakończeniu etapu projektowania następuje produkcja poszczególnych komponentów, która często odbywa się na podstawie wcześniej przygotowanych planów CAD i przy użyciu technologii CNC. Kolejnym krokiem jest montaż wszystkich elementów w jedną całość oraz przeprowadzenie testów funkcjonalnych mających na celu sprawdzenie poprawności działania maszyny. Po zakończeniu testów następuje etap wdrożenia maszyny do użytku oraz szkolenie operatorów w zakresie jej obsługi i konserwacji. Ostatnim etapem jest serwis posprzedażowy, który ma na celu zapewnienie ciągłości działania maszyny przez cały okres jej eksploatacji.

Jakie są najczęstsze problemy w budowie maszyn roboczych

Budowa maszyn roboczych, mimo zaawansowanych technologii i starannego planowania, nie jest wolna od problemów, które mogą wpłynąć na jakość i efektywność finalnego produktu. Jednym z najczęstszych problemów jest niewłaściwy dobór materiałów, co może prowadzić do osłabienia struktury maszyny oraz zwiększonego ryzyka awarii. W przypadku użycia materiałów o niskiej jakości lub nieodpowiednich dla danego zastosowania, maszyna może nie spełniać oczekiwań użytkowników, co w konsekwencji prowadzi do wysokich kosztów napraw i przestojów. Kolejnym istotnym problemem jest błędne projektowanie, które może wynikać z niedostatecznej analizy potrzeb klienta lub braku doświadczenia inżynierów. Niewłaściwe zaprojektowanie układów mechanicznych czy elektrycznych może skutkować nieefektywnym działaniem maszyny. Problemy mogą również pojawić się podczas montażu, kiedy to niedokładności w składaniu poszczególnych elementów mogą prowadzić do ich uszkodzenia lub niewłaściwego działania.

Jakie są trendy w budowie maszyn roboczych na rynku

W ostatnich latach budowa maszyn roboczych ewoluuje pod wpływem wielu trendów, które mają na celu zwiększenie efektywności produkcji oraz dostosowanie się do zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zredukowanie kosztów pracy oraz zwiększenie precyzji działania maszyn. Coraz więcej firm inwestuje w robotyzację linii produkcyjnych, co pozwala na szybsze i bardziej efektywne wytwarzanie komponentów maszyn. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich funkcjonowania. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn roboczych. Firmy coraz częściej poszukują sposobów na ograniczenie zużycia energii oraz minimalizację odpadów produkcyjnych. Wprowadzenie energooszczędnych silników oraz materiałów pochodzących z recyklingu staje się standardem w nowoczesnej produkcji maszyn roboczych.

Jakie są kluczowe aspekty bezpieczeństwa przy budowie maszyn roboczych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas budowy maszyn roboczych. Przepisy dotyczące bezpieczeństwa pracy nakładają na producentów obowiązek zapewnienia odpowiednich standardów ochrony dla operatorów oraz osób znajdujących się w pobliżu maszyny. Kluczowym elementem jest projektowanie maszyn zgodnie z zasadami ergonomii, co ma na celu minimalizację ryzyka kontuzji podczas obsługi urządzenia. Ważne jest również stosowanie odpowiednich zabezpieczeń mechanicznych, takich jak osłony czy blokady, które uniemożliwiają dostęp do ruchomych części maszyny podczas jej pracy. Kolejnym aspektem jest szkolenie operatorów w zakresie bezpiecznej obsługi maszyn oraz procedur postępowania w sytuacjach awaryjnych. Regularne przeglądy techniczne i konserwacja sprzętu są niezbędne dla utrzymania jego sprawności oraz bezpieczeństwa użytkowania. Warto także zwrócić uwagę na dokumentację techniczną, która powinna zawierać informacje dotyczące zasad bezpieczeństwa oraz instrukcje obsługi maszyny.

Jakie są różnice między różnymi rodzajami maszyn roboczych

Maszyny robocze można podzielić na różne kategorie w zależności od ich zastosowania oraz konstrukcji. Każdy typ maszyny ma swoje unikalne cechy i funkcje, które wpływają na sposób ich użytkowania. Na przykład maszyny budowlane, takie jak koparki czy ładowarki, są zaprojektowane do wykonywania ciężkich prac ziemnych i transportowych. Ich konstrukcja opiera się na solidnych podzespołach zdolnych do przenoszenia dużych obciążeń. Z kolei maszyny przemysłowe, takie jak tokarki czy frezarki, służą do precyzyjnej obróbki materiałów i wymagają zaawansowanych systemów sterowania oraz dokładnych narzędzi skrawających. Innym przykładem są maszyny rolnicze, takie jak ciągniki czy kombajny, które zostały zaprojektowane z myślą o specyficznych potrzebach sektora rolniczego i charakteryzują się dużą wszechstronnością oraz zdolnością do pracy w trudnych warunkach terenowych.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn roboczych

Przyszłość budowy maszyn roboczych wydaje się być związana z wieloma innowacjami technologicznymi oraz zmianami w podejściu do produkcji i użytkowania tych urządzeń. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji (AI) w procesach projektowania i obsługi maszyn. Dzięki AI możliwe będzie automatyczne dostosowywanie parametrów pracy maszyny do zmieniających się warunków otoczenia oraz optymalizacja procesów produkcyjnych na podstawie analizy danych. Kolejnym ważnym kierunkiem jest rozwój technologii autonomicznych pojazdów i robotyki mobilnej, które mogą znacznie zwiększyć efektywność pracy w różnych branżach, eliminując potrzebę stałej obecności operatora przy maszynie. Zrównoważony rozwój również będzie odgrywał kluczową rolę – producenci będą musieli skupić się na tworzeniu energooszczędnych rozwiązań oraz wykorzystywaniu materiałów odnawialnych lub pochodzących z recyklingu.