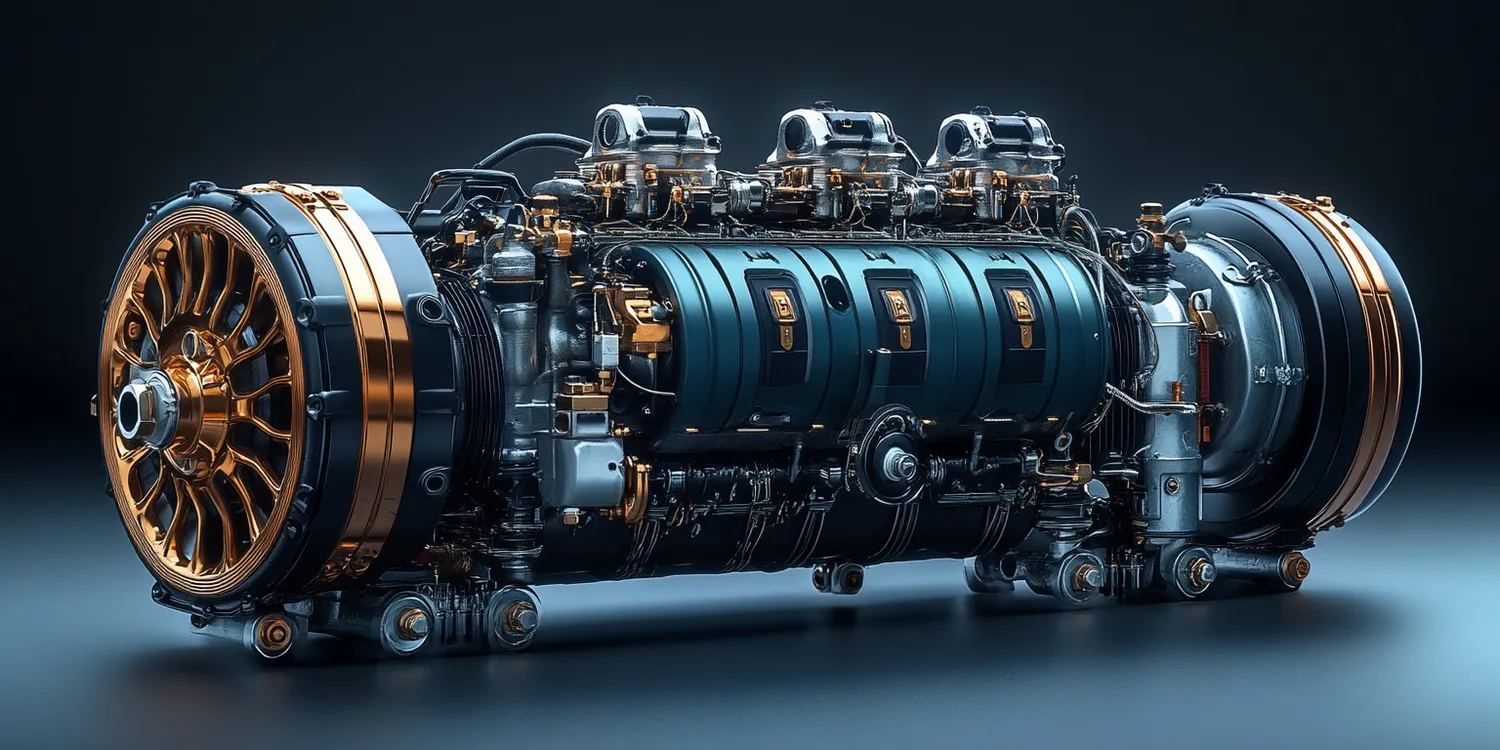

Kompresory to urządzenia mechaniczne, które mają na celu zwiększenie ciśnienia gazu poprzez zmniejszenie jego objętości. Działają na zasadzie zasysania gazu do wnętrza komory, a następnie jego sprężania, co prowadzi do wzrostu ciśnienia. W zależności od konstrukcji, kompresory mogą działać na różnych zasadach, takich jak sprężanie dynamiczne czy statyczne. W praktyce najczęściej spotykane są kompresory tłokowe oraz śrubowe. Kompresory tłokowe wykorzystują ruch posuwisto-zwrotny tłoka do sprężania gazu, natomiast kompresory śrubowe działają na zasadzie obracających się wirników, które wytwarzają podciśnienie i sprężają gaz. Te urządzenia znajdują szerokie zastosowanie w przemyśle, budownictwie oraz w codziennym życiu, gdzie używane są do zasilania narzędzi pneumatycznych, chłodnictwa czy klimatyzacji.

Jakie są rodzaje kompresorów i ich zastosowania

Wyróżniamy kilka głównych rodzajów kompresorów, które różnią się zarówno zasadą działania, jak i zastosowaniem. Kompresory tłokowe to jedne z najpopularniejszych modeli, które charakteryzują się prostą budową i możliwością uzyskania wysokiego ciśnienia. Są często wykorzystywane w warsztatach oraz przy pracach budowlanych do zasilania narzędzi pneumatycznych. Z kolei kompresory śrubowe znajdują zastosowanie w przemyśle ciężkim, gdzie wymagane jest ciągłe dostarczanie sprężonego powietrza. Kompresory rotacyjne są bardziej zaawansowane technologicznie i oferują większą wydajność oraz mniejsze zużycie energii. Warto również wspomnieć o kompresorach spiralnych, które stosowane są w systemach chłodniczych oraz klimatyzacyjnych.

Dlaczego warto inwestować w kompresory przemysłowe

Inwestycja w kompresory przemysłowe przynosi wiele korzyści zarówno dla małych firm, jak i dużych zakładów produkcyjnych. Przede wszystkim umożliwiają one efektywne zarządzanie procesami produkcyjnymi poprzez dostarczanie sprężonego powietrza w odpowiednich ilościach i pod odpowiednim ciśnieniem. Dzięki temu można zwiększyć wydajność pracy maszyn oraz narzędzi pneumatycznych, co przekłada się na oszczędności czasu i kosztów operacyjnych. Kompresory przemysłowe charakteryzują się również długą żywotnością oraz niezawodnością, co jest kluczowe w środowisku produkcyjnym, gdzie awarie mogą prowadzić do znacznych strat finansowych. Dodatkowo nowoczesne modele wyposażone są w zaawansowane systemy monitorowania i zarządzania energią, co pozwala na optymalizację zużycia energii elektrycznej i redukcję kosztów eksploatacji.

Jakie są kluczowe czynniki przy wyborze kompresora

Wybór odpowiedniego kompresora wymaga uwzględnienia kilku kluczowych czynników, które mają wpływ na jego efektywność oraz dopasowanie do specyficznych potrzeb użytkownika. Przede wszystkim należy określić wymagane ciśnienie robocze oraz wydajność sprężonego powietrza, co pozwoli na dobranie modelu o odpowiednich parametrach technicznych. Ważnym aspektem jest także rodzaj medium sprężonego powietrza – niektóre aplikacje wymagają specjalnych filtrów lub osuszaczy powietrza, aby zapewnić odpowiednią jakość powietrza. Kolejnym czynnikiem jest miejsce instalacji kompresora – niektóre modele zajmują więcej miejsca lub wymagają dodatkowych instalacji wentylacyjnych. Należy również zwrócić uwagę na koszty eksploatacji oraz serwisowania urządzenia – nowoczesne kompresory często oferują lepszą efektywność energetyczną i niższe koszty utrzymania.

Jakie są najczęstsze problemy z kompresorami i ich rozwiązania

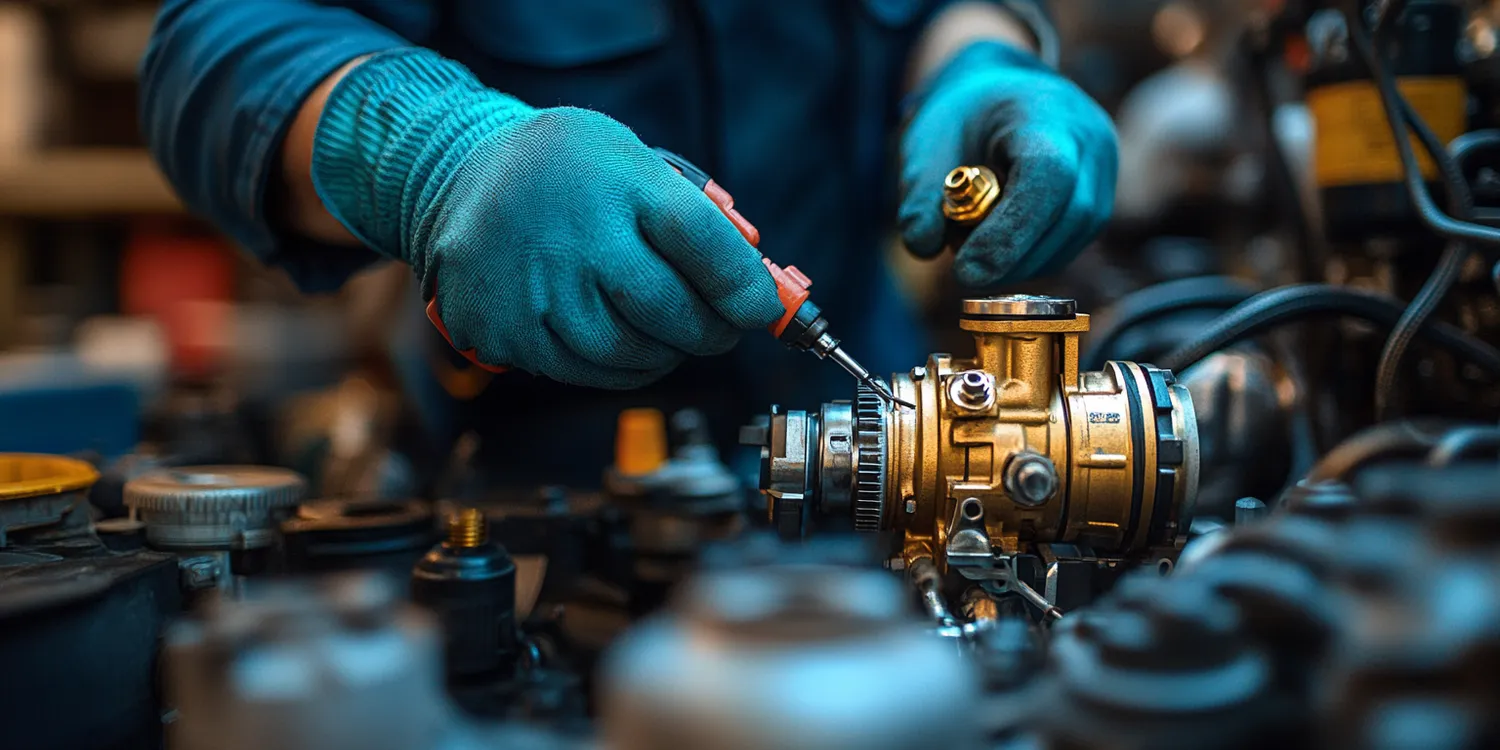

Kompresory, jak każde urządzenia mechaniczne, mogą napotykać różne problemy w trakcie eksploatacji. Jednym z najczęstszych problemów jest spadek ciśnienia roboczego, który może być spowodowany nieszczelnościami w układzie lub zużyciem uszczelek. Aby rozwiązać ten problem, należy regularnie kontrolować wszystkie połączenia oraz wymieniać uszczelki w miarę ich zużycia. Innym częstym problemem jest nadmierne nagrzewanie się kompresora, co może prowadzić do jego uszkodzenia. W takim przypadku warto sprawdzić system chłodzenia oraz wentylację, a także upewnić się, że filtr powietrza nie jest zablokowany. Problemy z zasilaniem elektrycznym również mogą wpływać na działanie kompresora – warto regularnie kontrolować stan przewodów oraz zabezpieczeń. Dodatkowo, niektóre modele mogą wymagać okresowego serwisowania, aby zapewnić ich prawidłowe działanie.

Jakie są zalety korzystania z kompresorów bezolejowych

Kompresory bezolejowe stają się coraz bardziej popularne w różnych zastosowaniach, szczególnie tam, gdzie czystość powietrza ma kluczowe znaczenie. Jedną z głównych zalet tych urządzeń jest to, że nie wymagają one stosowania oleju do smarowania, co eliminuje ryzyko zanieczyszczenia sprężonego powietrza olejem. Dzięki temu są idealnym rozwiązaniem w branżach takich jak medycyna, spożywcza czy farmaceutyczna, gdzie jakość powietrza jest niezwykle istotna. Kompresory bezolejowe charakteryzują się również mniejszymi kosztami eksploatacji, ponieważ nie trzeba regularnie wymieniać oleju ani przeprowadzać skomplikowanych czynności serwisowych związanych ze smarowaniem. Dodatkowo są one często lżejsze i bardziej kompaktowe niż tradycyjne kompresory olejowe, co ułatwia ich transport i przechowywanie.

Jak dbać o kompresor, aby służył przez długi czas

Aby kompresor działał sprawnie przez długi czas, konieczne jest przestrzeganie kilku zasad dotyczących jego konserwacji i eksploatacji. Przede wszystkim warto regularnie sprawdzać poziom oleju (w przypadku kompresorów olejowych) oraz wymieniać go zgodnie z zaleceniami producenta. Należy także kontrolować filtry powietrza i regularnie je czyścić lub wymieniać, aby zapewnić odpowiednią jakość sprężonego powietrza oraz uniknąć nadmiernego obciążenia silnika. Ważne jest również monitorowanie temperatury pracy urządzenia – jeśli kompresor przegrzewa się, może to prowadzić do uszkodzeń. Warto zadbać o odpowiednią wentylację miejsca pracy oraz unikać eksploatacji urządzenia w skrajnych warunkach atmosferycznych. Regularne przeglądy techniczne oraz serwisowanie przez wykwalifikowany personel również przyczyniają się do długowieczności sprzętu.

Jakie są nowoczesne technologie w kompresorach

W ostatnich latach na rynku kompresorów pojawiło się wiele nowoczesnych technologii, które znacznie poprawiają ich wydajność oraz funkcjonalność. Jednym z najważniejszych trendów jest rozwój systemów zarządzania energią, które pozwalają na optymalizację zużycia energii elektrycznej przez kompresory. Dzięki inteligentnym algorytmom możliwe jest dostosowanie pracy urządzenia do aktualnych potrzeb produkcyjnych, co przekłada się na oszczędności kosztów operacyjnych. Kolejną innowacją są kompresory wyposażone w zaawansowane systemy monitorowania stanu technicznego, które umożliwiają bieżące śledzenie parametrów pracy oraz wykrywanie potencjalnych usterek zanim dojdzie do awarii. Technologia inwerterowa pozwala na płynną regulację prędkości obrotowej silnika, co zwiększa efektywność energetyczną oraz redukuje hałas podczas pracy.

Jakie są koszty zakupu i eksploatacji kompresora

Koszt zakupu kompresora może znacznie różnić się w zależności od jego typu, wydajności oraz producenta. Na rynku dostępne są zarówno modele budżetowe, które można nabyć za kilka tysięcy złotych, jak i zaawansowane urządzenia przemysłowe kosztujące kilkadziesiąt tysięcy złotych lub więcej. Przy wyborze odpowiedniego modelu warto uwzględnić nie tylko cenę zakupu, ale także koszty eksploatacji związane z energią elektryczną oraz ewentualnymi naprawami i serwisowaniem. Kompresory o wyższej efektywności energetycznej mogą generować niższe rachunki za prąd, co w dłuższym okresie czasu przekłada się na oszczędności finansowe. Dodatkowo warto rozważyć koszty związane z konserwacją – niektóre modele wymagają częstszej obsługi technicznej lub wymiany części zamiennych.

Jakie są zastosowania kompresorów w różnych branżach

Kompresory znajdują szerokie zastosowanie w wielu branżach przemysłowych oraz usługowych. W przemyśle budowlanym są wykorzystywane do zasilania narzędzi pneumatycznych takich jak młoty udarowe czy wiertarki, co znacząco zwiększa efektywność pracy na placu budowy. W branży motoryzacyjnej kompresory służą do pompowania opon oraz jako źródło sprężonego powietrza do lakierni i warsztatów naprawczych. W sektorze spożywczym i farmaceutycznym kluczowe jest zapewnienie czystości sprężonego powietrza – tutaj doskonale sprawdzają się kompresory bezolejowe, które eliminują ryzyko kontaminacji produktów. W chłodnictwie i klimatyzacji sprężarki są niezbędne do cyklu chłodniczego – odpowiadają za sprężanie czynnika chłodniczego i jego krążenie w systemie. Również w branży elektronicznej wykorzystuje się sprężone powietrze do czyszczenia delikatnych komponentów elektronicznych czy jako element procesów produkcyjnych.

Jakie są różnice między kompresorami stacjonarnymi a przenośnymi

Kompresory stacjonarne i przenośne różnią się przede wszystkim przeznaczeniem oraz konstrukcją. Kompresory stacjonarne są zazwyczaj większe, bardziej wydajne i przeznaczone do długotrwałej pracy w jednym miejscu, co czyni je idealnymi do zastosowań przemysłowych czy warsztatowych. Oferują one wyższe ciśnienie robocze oraz większą pojemność zbiornika, co pozwala na ciągłe zasilanie narzędzi pneumatycznych. Z kolei kompresory przenośne są mniejsze, lżejsze i łatwiejsze w transporcie, co sprawia, że doskonale nadają się do prac w terenie, takich jak budowy czy naprawy w trudno dostępnych miejscach. Ich mobilność jest kluczowym atutem, jednak często wiąże się to z niższą wydajnością i ograniczonymi możliwościami sprężania.