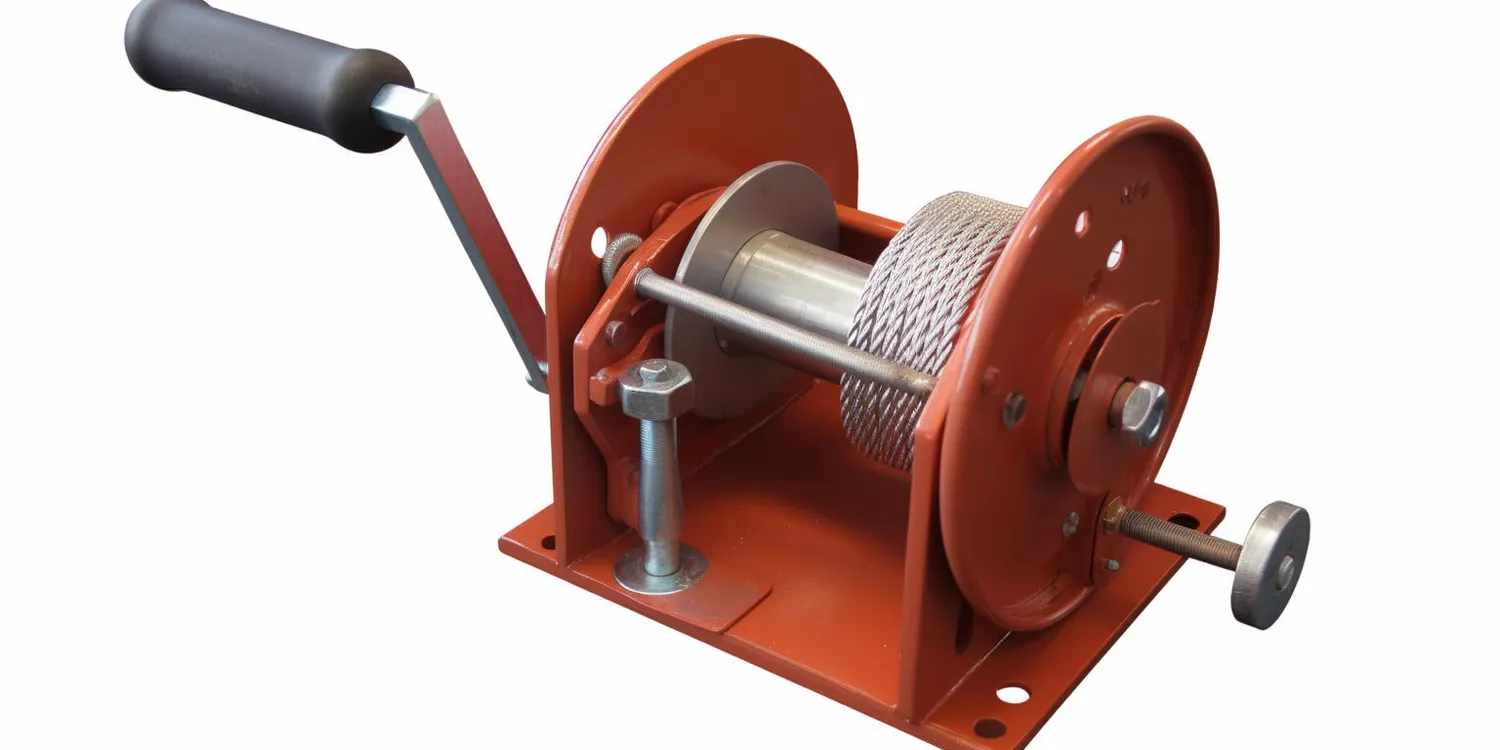

Przekładnie do wyciągarek to kluczowy element, który wpływa na ich wydajność i funkcjonalność. Istnieje wiele rodzajów przekładni, które można zastosować w wyciągarkach, a ich wybór zależy od specyfiki pracy oraz wymagań użytkownika. Najczęściej spotykane są przekładnie śrubowe, które charakteryzują się dużą siłą przenoszenia momentu obrotowego. Działają one na zasadzie przekształcania ruchu obrotowego na liniowy, co jest niezwykle przydatne w przypadku wyciągania ciężkich przedmiotów. Kolejnym popularnym typem są przekładnie planetarne, które oferują wysoką efektywność i kompaktowe wymiary. Dzięki zastosowaniu kilku zębatek, przekładnie te pozwalają na uzyskanie dużego przełożenia przy niewielkich rozmiarach. Warto również zwrócić uwagę na przekładnie kątowe, które umożliwiają zmianę kierunku ruchu, co może być istotne w niektórych aplikacjach.

Jak dobrać odpowiednią przekładnię do wyciągarki?

Wybór odpowiedniej przekładni do wyciągarki jest kluczowy dla jej efektywności i trwałości. Przede wszystkim należy określić maksymalne obciążenie, jakie będzie musiała przenieść wyciągarka. Wartości te powinny być zgodne z parametrami technicznymi przekładni, aby uniknąć przeciążenia i uszkodzeń. Kolejnym istotnym czynnikiem jest prędkość pracy wyciągarki. Różne typy przekładni oferują różne przełożenia, co wpływa na szybkość podnoszenia lub opuszczania ładunku. Ważne jest również zrozumienie warunków pracy, w jakich będzie używana wyciągarka. Jeśli będzie eksploatowana w trudnych warunkach atmosferycznych lub w miejscach o dużej wilgotności, warto rozważyć przekładnie wykonane z materiałów odpornych na korozję. Dodatkowo należy zwrócić uwagę na łatwość konserwacji oraz dostępność części zamiennych do danej przekładni.

Jakie czynniki wpływają na wybór przekładni do wyciągarki?

Decyzja o wyborze konkretnej przekładni do wyciągarki powinna być oparta na wielu czynnikach, które mogą znacząco wpłynąć na jej wydajność oraz żywotność. Po pierwsze, należy uwzględnić rodzaj materiału, który będzie transportowany za pomocą wyciągarki. Ciężkie ładunki wymagają bardziej zaawansowanych rozwiązań technologicznych oraz mocniejszych komponentów, co może wiązać się z koniecznością zastosowania bardziej skomplikowanej przekładni. Po drugie, istotna jest częstotliwość użytkowania urządzenia; jeśli wyciągarka będzie używana intensywnie, warto zainwestować w model o większej odporności na zużycie oraz lepszej jakości wykonania. Kolejnym czynnikiem jest dostępność serwisu oraz części zamiennych do danego typu przekładni; im łatwiejszy dostęp do wsparcia technicznego i części, tym mniejsze ryzyko przestojów w pracy. Należy także zwrócić uwagę na koszty eksploatacji oraz ewentualne oszczędności wynikające z zastosowania bardziej efektywnych rozwiązań technologicznych.

Jakie są najczęstsze błędy przy wyborze przekładni do wyciągarki?

Wybór odpowiedniej przekładni do wyciągarki to proces wymagający staranności i przemyślenia wielu aspektów technicznych. Niestety wiele osób popełnia błędy podczas tego procesu, co może prowadzić do problemów z wydajnością lub trwałością urządzenia. Jednym z najczęstszych błędów jest niedoszacowanie obciążenia, jakie będzie musiała przenieść wyciągarka; często użytkownicy wybierają modele o niższej nośności niż to konieczne, co skutkuje ich szybkim zużyciem lub awarią. Innym powszechnym błędem jest ignorowanie warunków pracy; niektórzy użytkownicy nie biorą pod uwagę wpływu czynników atmosferycznych czy środowiskowych na działanie przekładni. Również brak konsultacji z fachowcami może prowadzić do wyboru niewłaściwego typu przekładni; eksperci mogą pomóc w ocenie potrzeb i wskazać najlepsze rozwiązania technologiczne. Ponadto wiele osób nie zwraca uwagi na aspekty związane z konserwacją i serwisowaniem urządzenia; regularna kontrola stanu technicznego jest kluczowa dla zapewnienia długotrwałej i bezawaryjnej pracy wyciągarki.

Jakie są zalety i wady różnych przekładni do wyciągarek?

Wybór odpowiedniej przekładni do wyciągarki wiąże się z rozważeniem zarówno jej zalet, jak i wad. Przekładnie śrubowe, na przykład, oferują dużą siłę przenoszenia momentu obrotowego oraz prostotę konstrukcji, co sprawia, że są często stosowane w różnych aplikacjach. Ich wadą może być jednak niższa efektywność energetyczna w porównaniu do innych typów przekładni. Z kolei przekładnie planetarne charakteryzują się wysoką efektywnością i kompaktowymi wymiarami, co czyni je idealnym rozwiązaniem w sytuacjach, gdzie przestrzeń jest ograniczona. Jednak ich skomplikowana budowa może prowadzić do wyższych kosztów naprawy i konserwacji. Przekładnie kątowe, które umożliwiają zmianę kierunku ruchu, mają swoje zastosowanie w wielu branżach, ale mogą być mniej wydajne w przenoszeniu dużych obciążeń. Warto również zwrócić uwagę na przekładnie zębate, które oferują dużą precyzję działania, ale ich montaż i regulacja mogą być bardziej skomplikowane.

Jakie materiały są używane do produkcji przekładni wyciągarkowych?

Materiały używane do produkcji przekładni wyciągarkowych mają kluczowe znaczenie dla ich trwałości oraz wydajności. Najczęściej stosowanym materiałem jest stal, która zapewnia wysoką wytrzymałość oraz odporność na uszkodzenia mechaniczne. Stal hartowana jest szczególnie popularna w przypadku elementów narażonych na duże obciążenia, ponieważ jej twardość pozwala na długotrwałe użytkowanie bez ryzyka deformacji. W niektórych przypadkach stosuje się także stopy aluminium, które są lżejsze i oferują dobrą odporność na korozję; takie rozwiązanie znajduje zastosowanie w wyciągarkach używanych w trudnych warunkach atmosferycznych. Dodatkowo niektóre elementy mogą być pokryte specjalnymi powłokami ochronnymi, które zwiększają ich odporność na działanie czynników zewnętrznych. W przypadku przekładni wykonanych z tworzyw sztucznych, takich jak nylon czy poliwęglan, można uzyskać mniejsze tarcie oraz cichszą pracę urządzenia.

Jakie są nowoczesne technologie w przekładniach do wyciągarek?

Nowoczesne technologie w przekładniach do wyciągarek stale się rozwijają, co przyczynia się do zwiększenia ich wydajności oraz funkcjonalności. Jednym z najnowszych trendów jest zastosowanie systemów elektronicznych do monitorowania pracy przekładni; dzięki temu użytkownicy mogą na bieżąco śledzić parametry pracy urządzenia i reagować na ewentualne problemy zanim doprowadzą one do awarii. Kolejnym innowacyjnym rozwiązaniem są inteligentne systemy sterowania, które automatycznie dostosowują parametry pracy wyciągarki do aktualnych warunków obciążenia. Takie podejście pozwala na optymalizację zużycia energii oraz zwiększenie bezpieczeństwa pracy. Warto również zwrócić uwagę na rozwój materiałów kompozytowych, które oferują lepsze właściwości mechaniczne przy mniejszej masie; takie materiały mogą być stosowane w elementach przekładni narażonych na duże obciążenia. Dodatkowo technologia druku 3D zaczyna znajdować zastosowanie w produkcji części zamiennych do przekładni, co umożliwia szybsze prototypowanie oraz produkcję niestandardowych komponentów.

Jakie są najczęstsze zastosowania przekładni w wyciągarkach?

Przekładnie w wyciągarkach znajdują szerokie zastosowanie w różnych branżach i dziedzinach życia codziennego. W przemyśle budowlanym są one wykorzystywane do podnoszenia ciężkich materiałów budowlanych oraz sprzętu; dzięki nim możliwe jest szybkie i efektywne transportowanie ładunków na wysokości. W branży transportowej przekładnie odgrywają kluczową rolę w operacjach związanych z załadunkiem i rozładunkiem towarów; wyciągarki wyposażone w odpowiednie przekładnie umożliwiają sprawną obsługę kontenerów oraz innych ciężkich ładunków. Również w górnictwie wykorzystuje się różnorodne typy przekładni do transportu surowców; ich niezawodność jest kluczowa dla bezpieczeństwa pracy w trudnych warunkach podziemnych. W sektorze morskim przekładnie znajdują zastosowanie w dźwigach portowych oraz jednostkach pływających; umożliwiają one efektywne operacje związane z załadunkiem statków. Ponadto wiele osób korzysta z wyciągarek w domowych warsztatach czy ogrodach; małe modele umożliwiają łatwe podnoszenie ciężkich przedmiotów czy transport roślin.

Jakie są koszty zakupu i utrzymania przekładni do wyciągarek?

Koszty zakupu i utrzymania przekładni do wyciągarek mogą się znacznie różnić w zależności od rodzaju urządzenia oraz jego przeznaczenia. Na rynku dostępne są zarówno tanie modele przeznaczone dla amatorów, jak i droższe rozwiązania przemysłowe o wysokiej wydajności i trwałości. Koszt zakupu podstawowej przekładni może wynosić od kilkuset złotych do kilku tysięcy złotych, a ceny bardziej zaawansowanych modeli mogą sięgać nawet kilkunastu tysięcy złotych. Oprócz kosztu samego zakupu należy również uwzględnić wydatki związane z instalacją oraz ewentualnymi modyfikacjami urządzenia; profesjonalny montaż może zwiększyć całkowite koszty inwestycji o dodatkowe kilka procent wartości sprzętu. Utrzymanie przekładni wiąże się natomiast z regularnymi przeglądami technicznymi oraz wymianą części eksploatacyjnych; warto pamiętać o tym aspekcie przy planowaniu budżetu na użytkowanie wyciągarki. Koszty te mogą się różnić w zależności od intensywności użytkowania oraz warunków pracy urządzenia; im częściej będzie ono eksploatowane, tym większe będą wydatki związane z jego serwisowaniem.

Jakie są trendy rynkowe dotyczące przekładni do wyciągarek?

Trendy rynkowe dotyczące przekładni do wyciągarek ewoluują wraz z postępem technologicznym oraz zmieniającymi się potrzebami użytkowników. Obecnie obserwuje się rosnącą popularność rozwiązań ekologicznych; producenci coraz częściej poszukują sposobów na zmniejszenie zużycia energii przez swoje urządzenia oraz ograniczenie emisji szkodliwych substancji podczas produkcji komponentów. Wprowadzenie energooszczędnych technologii staje się standardem, a klienci zwracają uwagę na efektywność energetyczną oferowanych produktów. Kolejnym istotnym trendem jest automatyzacja procesów; nowoczesne systemy sterowania pozwalają na precyzyjne zarządzanie pracą wyciągarek i dostosowywanie parametrów działania do aktualnych potrzeb użytkownika. Również rozwój technologii cyfrowych wpływa na sposób monitorowania stanu technicznego urządzeń; inteligentne systemy diagnostyczne umożliwiają szybką identyfikację problemów i minimalizację ryzyka awarii. Warto również zauważyć rosnącą tendencję do personalizacji produktów; klienci coraz częściej oczekują możliwości dostosowania parametrów technicznych urządzeń do swoich indywidualnych potrzeb.